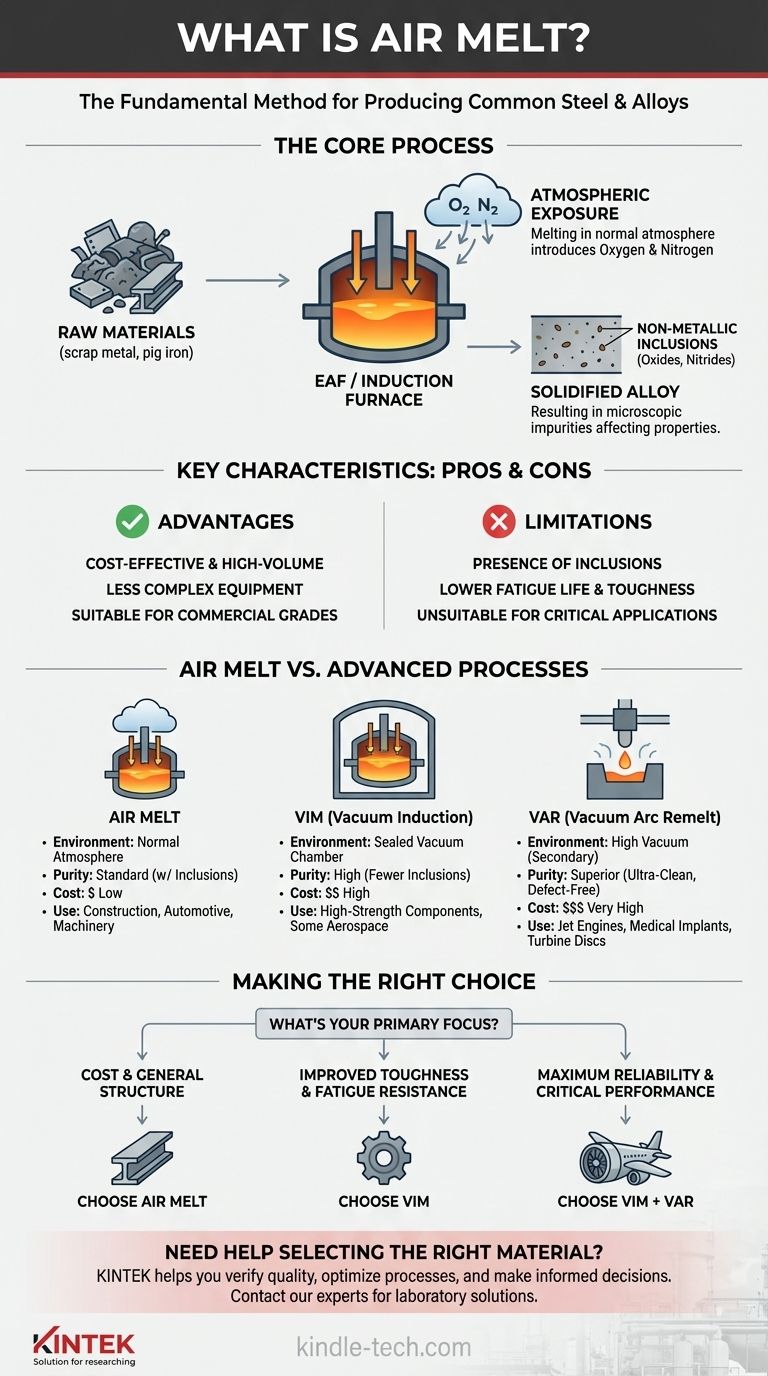

Em metalurgia, "fusão a ar" refere-se ao método mais fundamental e comum para produzir aço e outras ligas, onde o processo de fusão ocorre em um forno exposto à atmosfera normal. Esta etapa inicial de fusão, tipicamente realizada em um Forno Elétrico a Arco (EAF) ou um Forno de Indução (IF), estabelece a química básica da liga, mas também introduz impurezas do ar circundante.

A principal conclusão é que a fusão a ar é um método de produção de alto volume e custo-benefício, adequado para uma ampla gama de aplicações. No entanto, sua exposição direta a gases atmosféricos limita inerentemente a pureza do material e o desempenho final em comparação com técnicas mais avançadas de fusão a vácuo.

Os Fundamentos da Produção por Fusão a Ar

Para entender o papel dos materiais fundidos a ar, é essencial compreender o processo central e suas características resultantes. Esta prática de fusão primária é a base para a vasta maioria do aço produzido globalmente.

O Processo Central

O processo começa carregando um forno com matérias-primas, que podem incluir sucata metálica, ferro-gusa e elementos de liga específicos. Calor intenso é então aplicado — seja através de um arco elétrico de alta corrente (em um EAF) ou indução eletromagnética (em um IF) — para fundir a carga em estado líquido.

Ao longo deste processo, o metal fundido está em contato direto com o ar ambiente. Esta exposição é a característica definidora do processo de fusão a ar.

Principais Características e Impurezas

Como a fusão ocorre na atmosfera, o metal fundido reage prontamente com os gases atmosféricos, principalmente oxigênio e nitrogênio.

Essa interação leva à formação de inclusões não metálicas, como óxidos e nitretos, que ficam presas dentro do metal solidificado. Essas impurezas microscópicas podem afetar as propriedades mecânicas do aço.

Ligas Comuns Produzidas

A fusão a ar é o método padrão para produzir uma vasta gama de ligas comuns onde a pureza extrema não é um requisito primário.

Isso inclui a maioria dos aços carbono, aços estruturais de baixa liga, muitos graus de aço inoxidável e vários aços ferramenta. Esses materiais formam a espinha dorsal da construção, fabricação automotiva e equipamentos industriais em geral.

Fusão a Ar vs. Processos de Fusão Avançados

As limitações da fusão a ar deram origem a processos secundários mais controlados, projetados para produzir ligas mais limpas e de maior desempenho. A principal diferença é o ambiente em que o metal é fundido ou refundido.

Fusão por Indução a Vácuo (VIM)

VIM também é um processo de fusão primária, mas é realizado dentro de uma câmara selada e estanque a vácuo. A fusão do material a vácuo evita a interação com gases atmosféricos e ajuda a remover gases dissolvidos como oxigênio e nitrogênio do banho fundido.

O resultado é um material significativamente mais limpo e puro do que uma fusão a ar padrão, com muito menos inclusões não metálicas.

Refusão a Arco a Vácuo (VAR)

VAR é um processo de refino secundário, não primário. Ele pega um material previamente fundido — muitas vezes um lingote de fusão a ar de alta qualidade ou VIM — e o usa como um eletrodo consumível.

Este eletrodo é refundido sob alto vácuo via arco elétrico, gotejando em um molde de cobre resfriado a água. Este processo de solidificação progressiva purifica ainda mais o metal e cria uma estrutura interna altamente uniforme, livre de defeitos e impurezas residuais. O VAR é usado para as aplicações mais exigentes, como componentes de motores a jato e implantes médicos.

Compreendendo as Desvantagens da Fusão a Ar

A escolha de um material exige o equilíbrio entre os requisitos de desempenho e a realidade econômica. A posição da fusão a ar na indústria é definida por essas desvantagens.

A Vantagem da Custo-Efetividade

A fusão a ar é o método mais econômico e eficiente para produzir grandes quantidades de aço. O equipamento é menos complexo e o processo é mais rápido do que as alternativas baseadas em vácuo, tornando-o ideal para materiais de grau comercial.

A Limitação das Inclusões

A principal desvantagem é a presença de inclusões não metálicas. Essas impurezas microscópicas podem atuar como concentradores de tensão, tornando-se potenciais pontos de iniciação para trincas. Isso limita a vida útil à fadiga e a tenacidade à fratura do material, especialmente em condições de alta tensão ou carregamento cíclico.

Inadequação para Aplicações Críticas

Devido ao risco representado pelas inclusões, o aço padrão fundido a ar não é usado para aplicações onde a falha seria catastrófica. Componentes aeroespaciais de missão crítica, rolamentos de alto desempenho, implantes cirúrgicos e discos de turbinas de geração de energia exigem a maior pureza garantida por processos secundários como o VAR.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o processo de fusão apropriado é uma decisão de engenharia crítica que impacta diretamente o desempenho, a segurança e o custo.

- Se seu foco principal é custo e integridade estrutural geral: A fusão a ar é a escolha padrão e mais econômica para aplicações como estruturas de edifícios, carrocerias automotivas e máquinas.

- Se seu foco principal é tenacidade aprimorada e resistência à fadiga: Uma fusão a ar desgaseificada a vácuo ou um processo VIM primário fornece um material mais limpo, adequado para engrenagens ou eixos de alta resistência.

- Se seu foco principal é máxima confiabilidade e desempenho em ambientes extremos: Um processo de fusão dupla ou tripla (por exemplo, VIM seguido por VAR) é inegociável para aplicações aeroespaciais, médicas e de defesa.

Em última análise, combinar o processo de fabricação do material com as demandas da aplicação é a base de uma engenharia sólida.

Tabela Resumo:

| Aspecto | Fusão a Ar | Fusão por Indução a Vácuo (VIM) | Refusão a Arco a Vácuo (VAR) |

|---|---|---|---|

| Ambiente do Processo | Atmosfera normal | Câmara de vácuo selada | Alto vácuo (processo secundário) |

| Uso Principal | Fusão primária para ligas comuns | Fusão primária para ligas de alta pureza | Refino secundário de ligas premium |

| Característica Chave | Custo-benefício, alto volume | Alta pureza, menos inclusões | Uniformidade superior, estrutura livre de defeitos |

| Aplicações Típicas | Construção, automotiva, máquinas | Componentes de alta resistência, alguns aeroespaciais | Peças de motores a jato, implantes médicos, discos de turbinas |

| Custo Relativo | Baixo | Alto | Muito Alto |

Precisa de ajuda para selecionar o material certo para sua aplicação?

A escolha entre aço fundido a ar e ligas avançadas fundidas a vácuo é crítica para o desempenho, segurança e orçamento do seu projeto. A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório essenciais para analisar as propriedades dos materiais, desde a composição básica até a análise avançada de inclusões.

Nossa expertise ajuda você a:

- Verificar a qualidade do material e garantir que ele atenda às demandas da sua aplicação.

- Otimizar seus processos com equipamentos de laboratório confiáveis para testes e pesquisas precisas.

- Tomar decisões informadas compreendendo as desvantagens entre os diferentes métodos de fabricação.

Vamos discutir suas necessidades laboratoriais específicas. Entre em contato com nossos especialistas hoje para encontrar as soluções certas para o seu laboratório.

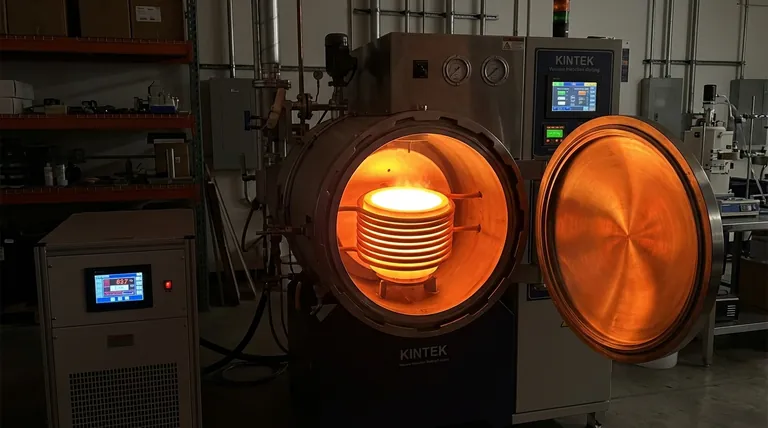

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada