Em resumo, um forno de sinterização para metalurgia do pó (P/M) é um forno especializado de alta temperatura que transforma uma forma frágil e compactada de pó metálico num componente sólido de alta resistência. Ele realiza isso através de um processo de aquecimento preciso que une as partículas de pó a um nível microscópico, sem nunca derreter o material.

A função crítica de um forno de sinterização não é simplesmente aquecer metal, mas fornecer a energia térmica controlada necessária para a difusão atómica. Este processo essencialmente "solda" partículas de pó individuais numa estrutura unificada e densa, conferindo à peça final a sua força e integridade.

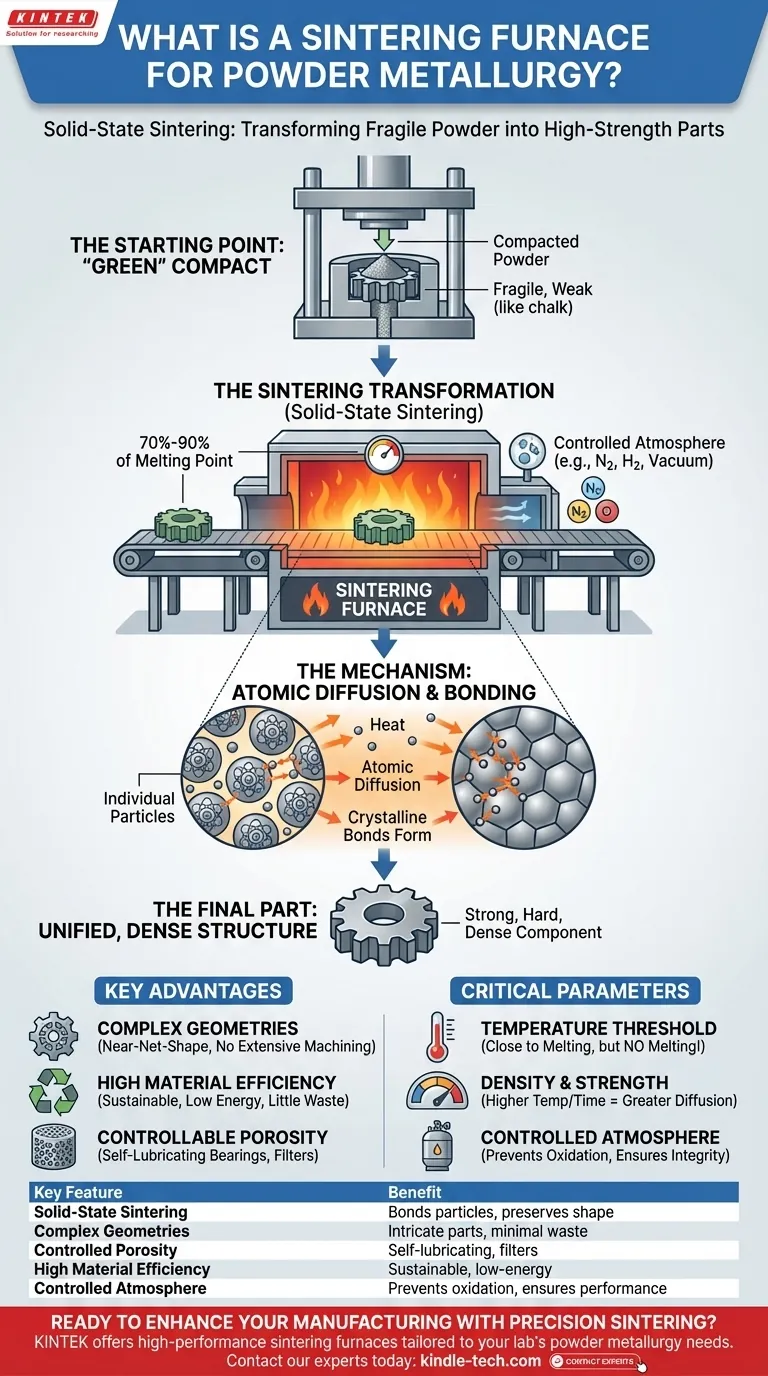

Do Pó à Peça: O Papel do Forno de Sinterização

Para entender o propósito do forno, é preciso primeiro entender o seu lugar no fluxo de trabalho da metalurgia do pó. O processo transforma o pó solto num componente acabado e funcional em duas etapas principais: compactação e sinterização.

O Ponto de Partida: O Compactado "Verde"

A jornada começa pressionando o pó metálico numa matriz ou molde rígido sob imensa pressão. A peça resultante, conhecida como compactado "verde", mantém a forma desejada, mas é mecanicamente fraca e quebradiça, semelhante em fragilidade a um pedaço de giz.

A Transformação por Sinterização

O compactado verde é então colocado no forno de sinterização. O forno aquece o componente a uma temperatura tipicamente entre 70% e 90% do ponto de fusão do metal.

Este processo é conhecido como sinterização em estado sólido. A peça é mantida a esta temperatura elevada por uma duração específica, permitindo que ocorra uma transformação notável.

O Mecanismo: Difusão Atómica e Ligação

O calor do forno atua como um catalisador, dando aos átomos dentro das partículas de pó individuais energia suficiente para se moverem. Os átomos difundem-se através das fronteiras onde as partículas se tocam.

Esta migração atómica cria fortes ligações cristalinas entre as partículas. O que antes era uma coleção de grãos individuais torna-se uma única peça sólida de material com força, dureza e densidade significativas.

Principais Vantagens Possibilitadas pelo Processo de Sinterização

O forno de sinterização é a chave que desbloqueia as vantagens únicas da metalurgia do pó como método de fabricação. Ele finaliza a peça, consolidando os benefícios criados durante a fase inicial de compactação do pó.

Criação de Geometrias Complexas

O processo de prensagem inicial pode criar formas internas e externas altamente complexas com extrema precisão. O processo de sinterização solidifica esses designs intrincados sem a necessidade de usinagem pós-processamento extensiva.

Alta Eficiência Material e Sustentabilidade

A metalurgia do pó é um processo quase-net-shape. Muito pouco material é desperdiçado, pois o pó é formado diretamente na geometria da peça final. Como o metal nunca é derretido, o processo também consome significativamente menos energia do que a fundição ou forjamento.

Porosidade Controlável para Propriedades Únicas

Ao contrário de outros métodos de conformação de metais, a sinterização permite um controlo preciso sobre a porosidade da peça final. Esta é uma característica poderosa, permitindo a criação de rolamentos autolubrificantes (que são impregnados com óleo) e componentes projetados para amortecimento de vibrações.

Compreendendo os Parâmetros Críticos

Operar um forno de sinterização de forma eficaz requer o domínio de algumas variáveis-chave. A má gestão destas pode comprometer a qualidade e o desempenho do componente final.

O Limiar de Temperatura

O parâmetro mais importante é a temperatura. O objetivo é chegar o mais próximo possível do ponto de fusão sem realmente alcançá-lo. O derretimento acidental faria com que a peça perdesse a sua forma e destruísse as suas propriedades projetadas.

O Impacto na Densidade e Resistência

Geralmente, temperaturas de sinterização mais altas e tempos mais longos no forno levam a uma maior difusão atómica. Isso resulta numa peça final mais densa e forte, à medida que os vazios entre as partículas de pó originais diminuem.

A Necessidade de uma Atmosfera Controlada

Pós metálicos a altas temperaturas são extremamente suscetíveis à oxidação, o que arruinaria o componente. Os fornos de sinterização devem manter uma atmosfera controlada (por exemplo, nitrogénio, hidrogénio ou vácuo) para evitar que o oxigénio reaja com o metal.

Como a Sinterização Atende a Objetivos de Engenharia Específicos

A sua decisão de usar um processo P/M depende do que você precisa alcançar. O forno de sinterização é a etapa final que atende a esses objetivos.

- Se o seu foco principal é a produção de alto volume e económica de peças complexas: A sinterização é ideal para criar formas repetíveis e intrincadas que exigem pouca ou nenhuma usinagem final.

- Se o seu foco principal é a criação de componentes autolubrificantes ou filtrantes: O processo oferece controlo direto sobre a porosidade da peça final, uma característica inigualável pela maioria dos outros métodos de trabalho de metais.

- Se o seu foco principal é a eficiência material e a sustentabilidade: A sinterização é uma tecnologia "verde" que reduz drasticamente o desperdício de material e o consumo de energia em comparação com a fabricação subtrativa tradicional.

Em última análise, o forno de sinterização é o elo crítico que converte o potencial do pó metálico no desempenho de um produto acabado.

Tabela Resumo:

| Característica Principal | Benefício |

|---|---|

| Sinterização em Estado Sólido | Une partículas sem derreter, preservando forma e propriedades. |

| Geometrias Complexas | Permite a produção de peças intrincadas, quase-net-shape, com desperdício mínimo. |

| Porosidade Controlada | Permite a criação de rolamentos autolubrificantes e filtros. |

| Alta Eficiência Material | Uma alternativa sustentável e de baixo consumo de energia à fundição ou forjamento. |

| Atmosfera Controlada | Previne a oxidação, garantindo a integridade e o desempenho da peça. |

Pronto para aprimorar as suas capacidades de fabricação com sinterização de precisão?

A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, fornecendo fornos de sinterização confiáveis adaptados às necessidades específicas de metalurgia do pó do seu laboratório. As nossas soluções oferecem o controlo preciso de temperatura e gestão de atmosfera necessários para peças fortes, consistentes e complexas.

Entre em contato com os nossos especialistas hoje para discutir como um forno de sinterização KINTEK pode otimizar o seu processo de produção, reduzir o desperdício e desbloquear novas possibilidades de design.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço