Em essência, um forno de sinterização de metal é um forno industrial altamente controlado que transforma pó metálico em um objeto sólido e denso sem derretê-lo completamente. Ele usa calor, atmosfera e, por vezes, pressão precisamente gerenciados para fazer com que as partículas de pó individuais se liguem em nível atômico, um processo conhecido como sinterização. Esta tecnologia é a pedra angular da metalurgia do pó, permitindo a criação de peças metálicas complexas, próximas à forma final.

Um forno de sinterização não é simplesmente uma caixa quente; é um sistema sofisticado projetado para manipular a microestrutura de um material. Sua principal função é criar um ambiente controlado onde o pó metálico possa ser fundido em um componente forte e funcional, muitas vezes com propriedades difíceis de obter por fundição ou usinagem tradicionais.

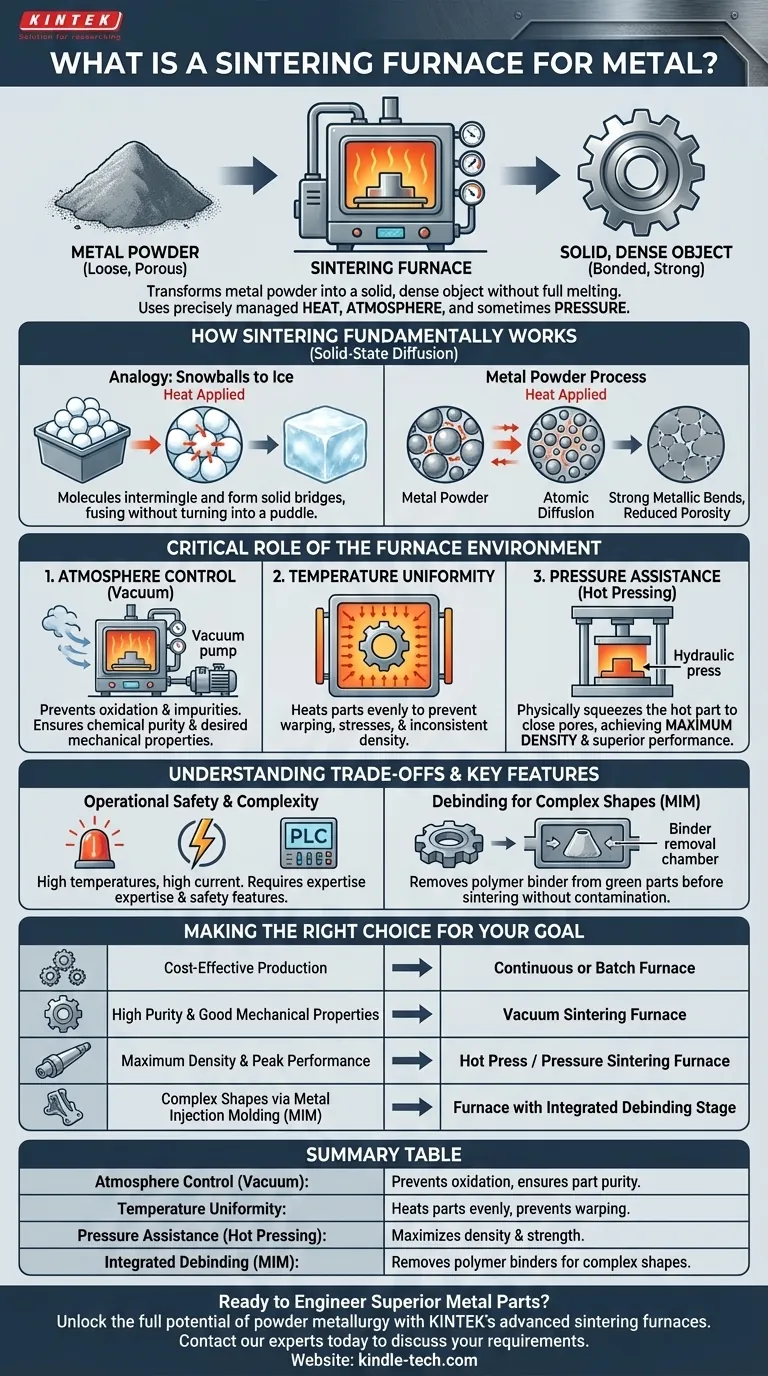

Como a Sinterização Funciona Fundamentalmente

O processo é mais sutil do que simplesmente aquecer um material. Ele depende de um princípio chamado difusão em estado sólido, que ocorre em temperaturas abaixo do ponto de fusão do metal.

O Princípio da Difusão Atômica

Imagine um monte de bolas de neve bem compactadas em um dia frio. Se a temperatura subir um pouco, as moléculas externas de cada bola de neve se tornam mais ativas. Onde as bolas de neve se tocam, essas moléculas começam a se misturar e formar pontes de gelo sólido, fundindo as bolas individuais em uma massa única e sólida sem nunca se transformarem em uma poça de água.

A sinterização funciona de maneira semelhante. O forno aquece o pó metálico compactado, dando aos átomos energia suficiente para migrar através das fronteiras das partículas individuais, criando fortes ligações metálicas e transformando o pó solto em uma peça sólida.

O Objetivo: Densidade e Resistência

À medida que as partículas se ligam, os espaços (ou poros) entre elas encolhem. O objetivo final da sinterização é eliminar essa porosidade e obter uma peça que seja o mais densa e forte possível. Os recursos do forno são todos projetados para otimizar esse processo.

O Papel Crítico do Ambiente do Forno

A qualidade de uma peça sinterizada depende inteiramente das condições dentro do forno. Fornos modernos oferecem controle preciso sobre três variáveis principais: atmosfera, temperatura e pressão.

Controlando a Atmosfera: O Poder do Vácuo

A maior parte da sinterização de alto desempenho é realizada a vácuo. Ao remover o ar, o forno impede que o oxigênio reaja com o metal quente, o que causaria oxidação (como ferrugem) e outras impurezas.

Um ambiente de vácuo garante a pureza química da peça final, o que é fundamental para alcançar as propriedades mecânicas desejadas, como resistência e resistência à fadiga.

O Impacto da Uniformidade da Temperatura

O forno deve aquecer a peça uniformemente por todos os lados. Se uma área estiver mais quente que outra, ela sinterizará mais rapidamente, levando a tensões internas, empenamento ou densidade inconsistente.

Fornos avançados usam elementos de aquecimento especializados e materiais de isolamento para garantir excelente uniformidade de temperatura em toda a zona quente, garantindo que a peça sinterize de forma previsível.

O Papel da Pressão: Alcançando a Densidade Máxima

Embora algumas peças possam ser feitas apenas com calor, aplicar pressão externa durante o ciclo de aquecimento melhora drasticamente a densidade final. Isso é conhecido como sinterização assistida por pressão ou prensagem a quente.

Ao espremer fisicamente a peça enquanto ela está quente e maleável, esse processo fecha os poros restantes de forma mais eficaz, resultando em desempenho mecânico superior. Isso é essencial para componentes em aplicações exigentes, como aeroespacial ou implantes médicos.

Compreendendo as Compensações e Recursos Principais

Fornos de sinterização são equipamentos complexos e potentes, e sua operação envolve considerações significativas.

A Segurança Operacional é Primordial

Esses fornos operam em temperaturas extremamente altas por longos períodos e consomem corrente elétrica muito alta. A segurança é um recurso de design primário, incorporando alarmes de sobretemperatura, proteção automática de pressão e intertravamentos para prevenir acidentes.

Complexidade e Controle de Processo

Um forno moderno é um sistema interdisciplinar que combina ciência dos materiais, tecnologia de vácuo, sistemas de alta pressão e controles PLC sofisticados. Eles não são máquinas simples de "ligar e usar".

Alcançar resultados repetíveis e de alta qualidade requer experiência no desenvolvimento de processos e um profundo entendimento de como os parâmetros do forno afetam as propriedades finais do material.

Desaglutinamento para Formas Complexas

Para métodos de fabricação como a Moldagem por Injeção de Metal (MIM), a peça "verde" inicial contém um aglutinante polimérico misturado com o pó metálico. Este aglutinante deve ser removido antes da sinterização.

Muitos fornos incorporam um "muffle de desaglutinamento" selado especial para aquecer suavemente a peça e remover esse aglutinante sem contaminar a câmara de aquecimento principal do forno.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de sinterização correto depende inteiramente dos requisitos do componente final.

- Se seu foco principal for a produção econômica de peças padrão: Um forno contínuo ou de batelada com controle atmosférico básico pode ser suficiente.

- Se seu foco principal for alta pureza e boas propriedades mecânicas: Um forno de sinterização a vácuo é o padrão da indústria para produzir peças limpas e fortes.

- Se seu foco principal for densidade máxima e desempenho máximo para aplicações críticas: Um forno de prensagem a quente ou de sinterização por pressão é necessário para atingir a densidade quase teórica.

- Se seu foco principal for criar formas complexas via Moldagem por Injeção de Metal (MIM): Um forno equipado com um estágio de desaglutinamento integrado é essencial para um processo bem-sucedido.

Em última análise, dominar o processo de sinterização desbloqueia a capacidade de projetar e fabricar componentes metálicos de próxima geração com precisão e desempenho incomparáveis.

Tabela de Resumo:

| Recurso | Propósito e Benefício |

|---|---|

| Controle de Atmosfera (Vácuo) | Previne a oxidação, garante a pureza da peça e propriedades mecânicas superiores. |

| Uniformidade de Temperatura | Aquece as peças uniformemente para evitar empenamento e garantir densidade consistente. |

| Assistência por Pressão (Prensagem a Quente) | Maximiza a densidade e a resistência para aplicações críticas. |

| Desaglutinamento Integrado (para MIM) | Remove aglutinantes poliméricos para formas complexas sem contaminação. |

Pronto para Projetar Peças Metálicas Superiores?

Desbloqueie todo o potencial da metalurgia do pó para seu laboratório ou linha de produção. A KINTEK é especializada em fornos de sinterização avançados e equipamentos de laboratório, fornecendo o controle preciso de que você precisa para atingir a densidade, pureza e desempenho máximos da peça.

Contate nossos especialistas hoje para discutir suas necessidades específicas de sinterização de metal e descobrir a solução certa para sua aplicação.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

As pessoas também perguntam

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6

- Quais são as principais funções de um forno de sinterização por prensagem a vácuo e quente? Produzir Pelotas Cerâmicas de Nitreto de Urânio de Alta Densidade

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022

- Como um sistema de ambiente de vácuo contribui para a sinterização por prensagem a quente de B4C-CeB6? Desbloqueie a Densidade Máxima de Cerâmica

- Qual é a principal função de um forno de sinterização por prensagem a quente a vácuo? Guia especializado para a fabricação de Ti-22Al-25Nb