Em sua essência, um forno rotativo é um grande forno cilíndrico giratório usado para processar materiais sólidos em temperaturas extremamente altas. Ele funciona como um sistema dinâmico e contínuo de tratamento térmico, projetado para induzir uma reação química ou mudança física específica no material processado à medida que ele se move pela câmara aquecida.

Um forno rotativo não é apenas um forno de alta temperatura; é um equipamento de processo sofisticado. Sua característica definidora — a rotação de um cilindro inclinado — é projetada para garantir que cada partícula do material seja aquecida, misturada e transformada uniformemente à medida que se move da entrada para a saída.

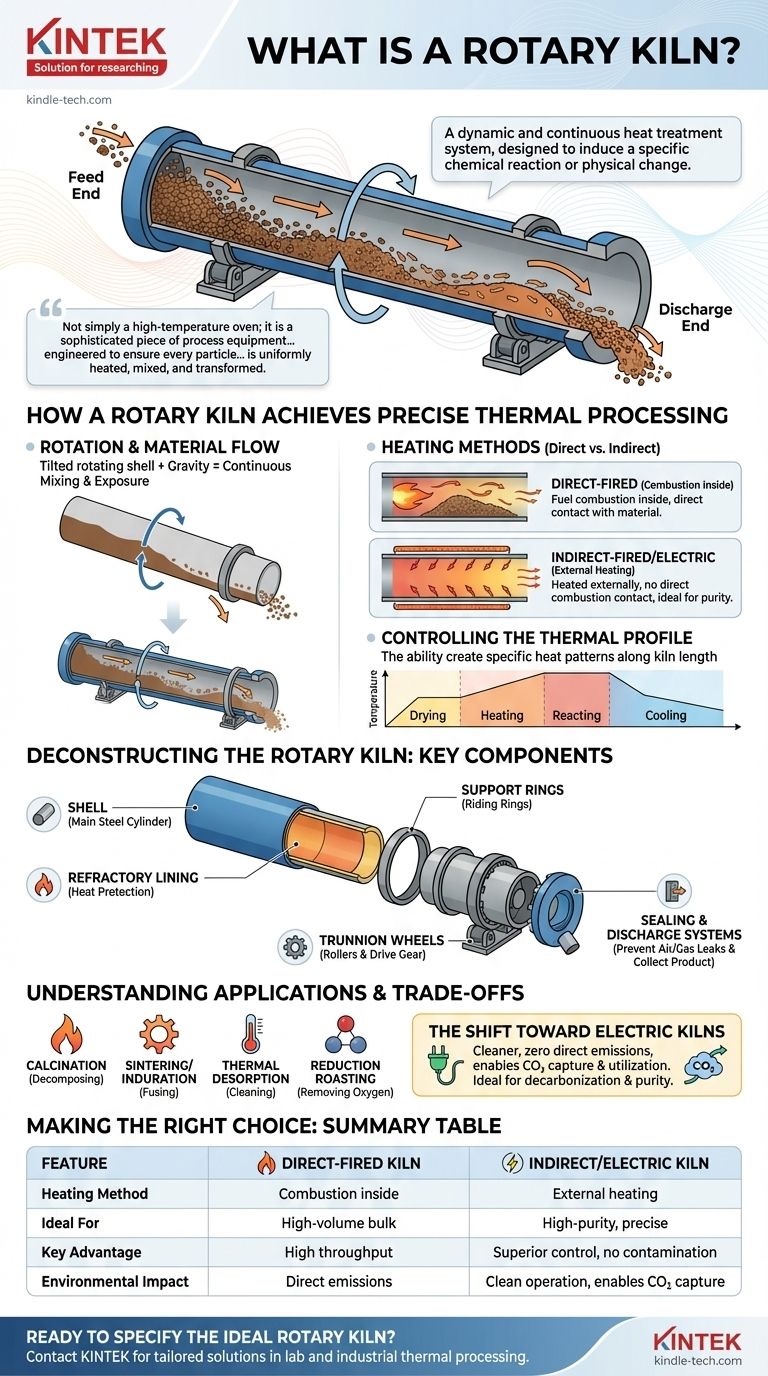

Como um Forno Rotativo Alcança o Processamento Térmico Preciso

A eficácia de um forno rotativo reside na sua capacidade de combinar o transporte de material com a aplicação controlada de calor. Este processo dinâmico é o que o diferencia de um forno estático.

O Princípio da Rotação e do Fluxo de Material

Um forno rotativo é essencialmente um cilindro longo, frequentemente chamado de carcaça (shell), montado com uma leve inclinação em relação à horizontal.

À medida que o forno gira lentamente em seu eixo, o material alimentado pela extremidade mais alta se mistura e se move gradualmente em direção à extremidade de descarga devido à gravidade. Este movimento contínuo expõe toda a área de superfície da cama de material à fonte de calor.

Métodos de Aquecimento Direto vs. Indireto

O calor pode ser aplicado de duas maneiras principais. Fornos de queima direta queimam uma fonte de combustível (como gás natural ou carvão) dentro do forno, onde a chama e os gases quentes estão em contato direto com o material.

Fornos de queima indireta aquecem o material pelo lado de fora. A carcaça é aquecida externamente, e esse calor irradia para dentro do material. Fornos rotativos elétricos, que usam elementos de aquecimento por resistência, são um exemplo comum de projeto de aquecimento indireto.

Controlando o Perfil Térmico

Uma vantagem chave é a capacidade de criar um padrão de calor específico ao longo do comprimento do forno. Isso permite estágios precisos de processamento, como secagem, aquecimento e, finalmente, reação ou calcinação em uma temperatura de pico.

Recursos como posicionamento de aquecedor de 360° e sistemas integrados de resfriamento a ar permitem um controle de temperatura altamente estável e uniforme, o que é fundamental para produzir um produto final consistente.

Desconstruindo o Forno Rotativo: Componentes Chave

Embora os projetos sejam personalizados para materiais específicos, todos os fornos rotativos compartilham um conjunto de componentes fundamentais que trabalham em conjunto.

A Carcaça e o Revestimento Refratário

A carcaça (shell) é o cilindro de aço principal que forma o corpo do forno.

Por dentro, ele é protegido contra temperaturas extremas por um revestimento refratário feito de tijolo especializado ou material moldável. Este revestimento é crucial para a eficiência térmica e para proteger a carcaça de aço contra danos.

O Sistema de Suporte e Acionamento

O peso maciço do forno é suportado por dois ou mais anéis de rodagem (ou pneus de suporte) de aço que são fixados à carcaça.

Esses anéis repousam sobre rodas de munhão (trunnion wheels) (rolos), que permitem que o forno gire suavemente. Um grande conjunto de engrenagem e motor, conhecido como engrenagem de acionamento (drive gear), fornece a força de rotação. Rolos de impulso (thrust rollers) impedem que o forno deslize para baixo de seus suportes.

Sistemas de Vedação e Descarga

Vedações eficazes nas extremidades de alimentação e descarga são críticas. Elas impedem que o ar frio entre no forno (o que perturbaria o perfil térmico) e evitam que produtos valiosos ou gases quentes escapem.

Na extremidade do forno, o material processado sai através de um respiro de descarga (discharge breeching) para uma área de descarga de produto designada para resfriamento e coleta.

Compreendendo as Aplicações e as Trocas

Fornos rotativos são versáteis, mas devem ser especificados corretamente para a tarefa em questão. Seu projeto afeta a eficiência, a pureza do produto e a pegada ambiental.

Aplicações Industriais Comuns

A função principal de um forno rotativo é induzir uma mudança através do calor. Os processos comuns incluem:

- Calcinação: Decomposição de um material, como converter calcário em cal.

- Sinterização/Endurecimento: Fazer com que partículas finas se fundam em uma massa sólida.

- Dessorção Térmica: Remoção de contaminantes do solo ou resíduos.

- Torrefação Redutora: Remoção de oxigênio de óxidos metálicos.

A Mudança em Direção aos Fornos Elétricos

Tradicionalmente, os fornos dependiam de combustíveis fósseis. No entanto, fornos rotativos elétricos oferecem uma alternativa limpa e altamente eficiente.

Eles eliminam as emissões diretas da combustão e permitem a captura de CO2 puro liberado do próprio material do processo, que pode então ser vendido ou reutilizado. Esta é uma vantagem significativa para indústrias focadas na descarbonização.

Considerações para a Pureza do Processo

Em aplicações como o processamento de produtos químicos especiais ou óxidos metálicos, a prevenção de contaminação é fundamental. Métodos de aquecimento indireto são frequentemente preferidos por esse motivo.

Além disso, os internos do forno podem ser personalizados com materiais específicos para suprimir a contaminação metálica do próprio equipamento, garantindo que o produto final atenda a rigorosos padrões de pureza.

Fazendo a Escolha Certa para o Seu Objetivo

O projeto de forno ideal depende inteiramente dos requisitos do seu processo, desde as características da matéria-prima até as especificações do produto final.

- Se seu foco principal é o processamento de material a granel de alto volume (ex: cimento): Um forno grande, robusto e de queima direta é frequentemente a solução mais econômica devido à sua pura capacidade de vazão.

- Se seu foco principal é a pureza do produto e o controle preciso da temperatura (ex: produtos químicos especiais): Um forno rotativo indireto ou elétrico oferece controle superior e elimina a contaminação por subprodutos da combustão.

- Se seu foco principal é o desempenho ambiental e a descarbonização: Um forno rotativo elétrico é a escolha definitiva, permitindo um processamento mais limpo e criando oportunidades para captura e utilização de CO2.

Em última análise, um forno rotativo bem especificado transforma matérias-primas em produtos valiosos com eficiência térmica e controle inigualáveis.

Tabela de Resumo:

| Característica | Forno de Queima Direta | Forno Indireto/Elétrico |

|---|---|---|

| Método de Aquecimento | Combustão dentro do forno | Aquecimento externo (ex: elementos elétricos) |

| Ideal Para | Processamento de material a granel de alto volume (ex: cimento) | Produtos de alta pureza, controle preciso |

| Vantagem Principal | Alta capacidade de vazão | Sem contaminação por combustão, controle superior |

| Impacto Ambiental | Emissões diretas do combustível | Operação limpa, permite captura de CO2 |

Pronto para especificar o forno rotativo ideal para o seu processo? Se sua prioridade é vazão de alto volume, pureza extrema do produto ou descarbonização, a experiência da KINTEK em equipamentos de processamento térmico laboratorial e industrial é a sua solução. Fornecemos fornos rotativos personalizados para calcinação, sinterização e muito mais. Entre em contato com nossos especialistas hoje mesmo para discutir suas metas específicas de material e produção.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Que biomassa é usada na pirólise? Selecionando a matéria-prima ideal para seus objetivos

- Que equipamento é usado na pirólise? Escolhendo o Reator Certo para sua Matéria-Prima e Produtos