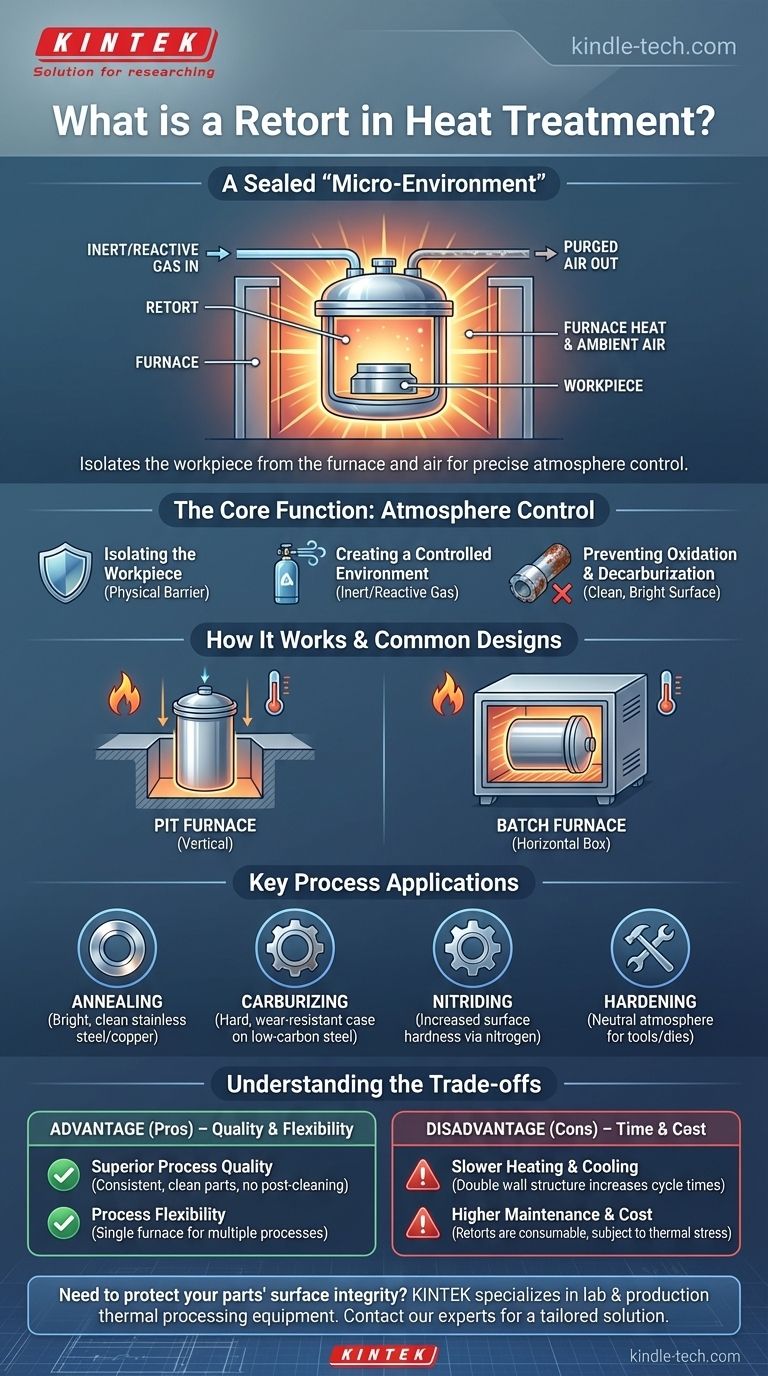

Em termos mais simples, uma retorta é um recipiente selado, frequentemente metálico, usado dentro de um forno durante o tratamento térmico. Seu propósito é isolar a peça de trabalho do ambiente de aquecimento direto do forno e do ar externo. Essa separação permite um controle preciso sobre a atmosfera gasosa que envolve a peça, o que é crítico para alcançar resultados metalúrgicos específicos.

A principal conclusão é esta: uma retorta não é o forno em si, mas uma câmara especializada colocada dentro dele. Pense nela como a criação de um "microambiente" para proteger a superfície do material e controlar as reações químicas durante o processo de aquecimento.

A Função Principal: Controle da Atmosfera

Toda a razão para usar uma retorta se resume a um fator crítico: controle da atmosfera. Sem ele, aquecer metais a altas temperaturas na presença de ar causaria reações indesejáveis.

Isolando a Peça de Trabalho

Uma retorta atua como uma barreira física. Ela separa as peças sendo tratadas dos elementos de aquecimento do forno (seja a gás ou elétricos) e de qualquer ar ambiente que possa vazar para a câmara principal do forno.

Criando um Ambiente Controlado

Uma vez selado, o ar dentro da retorta é purgado e substituído por um gás específico ou mistura de gases. Isso pode ser um gás inerte (como nitrogênio ou argônio) para simplesmente prevenir reações, ou um gás reativo projetado para alterar intencionalmente a química da superfície da peça.

Prevenindo Oxidação e Descarbonetação

O uso mais comum de uma retorta é para prevenir oxidação (formação de carepa) e descarbonetação (perda de carbono da superfície do aço). Ao substituir o oxigênio por uma atmosfera inerte ou controlada, a superfície do metal permanece limpa, brilhante e mantém sua dureza e propriedades pretendidas.

Como Funcionam os Fornos de Retorta

Embora os designs variem, o princípio fundamental é consistente. O processo envolve colocar as peças dentro da retorta, selá-la e, em seguida, colocar todo o recipiente selado no forno principal para aquecimento.

A Configuração Básica

O sistema consiste em duas partes principais: o forno externo, que fornece a energia térmica, e a retorta interna, que contém a carga de trabalho e a atmosfera controlada. Essas retortas são tipicamente feitas de ligas de níquel-cromo de alta temperatura para suportar ciclos térmicos.

Aplicações Comuns do Processo

As retortas são essenciais para processos onde a superfície do material não pode ser comprometida. Isso inclui:

- Recozimento: Especialmente recozimento brilhante de aço inoxidável ou cobre.

- Cementação: Adicionar carbono à superfície do aço de baixo carbono para criar uma camada dura e resistente ao desgaste.

- Nitrocementação: Difundir nitrogênio na superfície do aço para aumentar a dureza da superfície.

- Têmpera: Aquecer ferramentas e matrizes em uma atmosfera neutra para evitar a descarbonetação.

Designs Comuns: Poço vs. Batelada

Os fornos de retorta são frequentemente configurados como fornos de poço, onde uma retorta cilíndrica é baixada verticalmente em um forno no chão. Isso é ideal para peças longas, semelhantes a eixos. Eles também vêm em designs de forno de batelada (ou "caixa") horizontais, que funcionam muito como um forno convencional.

Compreendendo as Compensações

O uso de uma retorta proporciona qualidade superior, mas vem com claras compensações operacionais que são importantes de entender.

Vantagem: Qualidade Superior do Processo

Ao controlar perfeitamente a atmosfera, as retortas entregam peças limpas e brilhantes com propriedades metalúrgicas altamente consistentes e repetíveis. Isso elimina a necessidade de operações de limpeza pós-tratamento, como jateamento de areia.

Vantagem: Flexibilidade do Processo

Um único forno de retorta pode ser usado para uma ampla variedade de processos — do recozimento à cementação — simplesmente alterando a atmosfera introduzida na retorta.

Desvantagem: Aquecimento e Resfriamento Mais Lentos

A própria retorta é uma camada de metal pela qual o calor deve ser conduzido. Essa estrutura de "parede dupla" significa que os tempos de ciclo são inerentemente mais longos em comparação com fornos de aquecimento direto ou a vácuo, o que reduz a produtividade geral.

Desvantagem: Maior Manutenção e Custo

As retortas são consumíveis. Elas são submetidas a estresse térmico extremo, o que eventualmente leva a empenamento, rachaduras e falhas. Esses recipientes de alta liga são caros para substituir e representam um custo operacional significativo.

Fazendo a Escolha Certa para o Seu Processo

Decidir se um forno de retorta é apropriado depende inteiramente dos requisitos metalúrgicos da peça e de suas prioridades operacionais.

- Se seu foco principal é a mais alta qualidade de superfície e química precisa: Uma retorta é essencial para processos como recozimento brilhante, cementação ou nitrocementação, onde a integridade da superfície é primordial.

- Se seu foco principal é o tratamento térmico em massa, onde alguma oxidação superficial é aceitável: Um forno de aquecimento direto ou de atmosfera sem retorta selada pode ser uma solução mais econômica e de maior produtividade.

- Se seu foco principal são tempos de ciclo rápidos com alta limpeza: Um forno a vácuo é uma forte alternativa, pois oferece um ambiente ainda mais limpo e pode frequentemente aquecer e resfriar mais rápido, embora com um investimento inicial maior.

Em última análise, uma retorta é a ferramenta que você escolhe quando a integridade e a química da superfície do material não são negociáveis.

Tabela Resumo:

| Característica | Vantagem | Desvantagem |

|---|---|---|

| Controle da Atmosfera | Previne oxidação/descarbonetação; permite processos reativos | Maior complexidade operacional |

| Qualidade do Processo | Entrega peças limpas e brilhantes com propriedades consistentes | Ciclos de aquecimento/resfriamento mais lentos |

| Flexibilidade do Processo | Um único forno pode lidar com recozimento, cementação, nitrocementação | Alto custo de manutenção (retorta é um consumível) |

Precisa proteger a integridade da superfície de suas peças durante o tratamento térmico?

A KINTEK é especializada em equipamentos de processamento térmico em escala de laboratório e produção. Seja para recozimento brilhante de aço inoxidável ou cementação de aços-ferramenta, nossa experiência pode ajudá-lo a selecionar a tecnologia de forno certa — incluindo sistemas de retorta — para alcançar seus objetivos metalúrgicos precisos e melhorar a confiabilidade do seu processo.

Entre em contato com nossos especialistas em processamento térmico hoje para discutir sua aplicação e obter uma solução personalizada.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Hidrogênio com Atmosfera Inerte Controlada

As pessoas também perguntam

- Quais são as funções do nitrogênio (N2) em atmosferas controladas de fornos? Obtenha resultados superiores de tratamento térmico

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança

- Quais são os gases inertes em um forno de tratamento térmico? Escolha o Escudo Certo para o Seu Metal

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo