Em sua essência, um forno de retorta é um tipo especializado de forno para tratamento térmico de materiais dentro de uma atmosfera precisamente controlada. Ele consegue isso usando um recipiente interno selado, conhecido como "retorta" ou "mufla", para isolar completamente a peça de trabalho dos elementos de aquecimento do forno e do ar externo. Este design é crítico para processos térmicos que, de outra forma, falhariam devido à oxidação ou contaminação.

A característica definidora de um forno de retorta não é sua fonte de calor, mas o uso de uma câmara interna selada. Este princípio de design simples é a chave para criar os ambientes de gás de alta pureza e controlados necessários para processos metalúrgicos sensíveis.

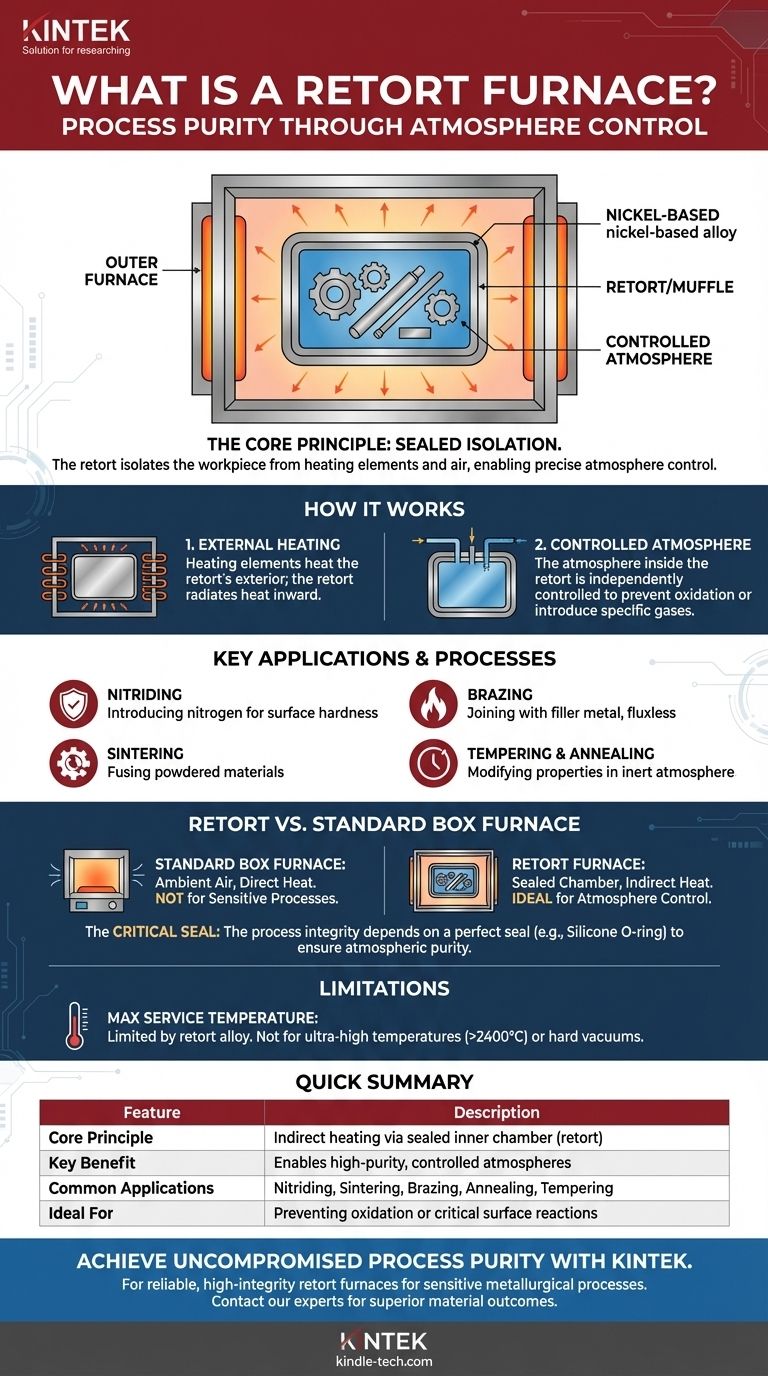

O Princípio Central: Isolando a Peça de Trabalho

A função de um forno de retorta gira em torno da separação física entre a fonte de calor e o material que está sendo tratado. Este design fundamental tem implicações significativas para o processamento de materiais.

O que é uma "Retorta"?

Uma retorta é um recipiente selado, tipicamente feito de uma liga durável de níquel de alta temperatura. Este recipiente contém as peças a serem tratadas termicamente e é colocado dentro da câmara principal do forno.

A atmosfera dentro da retorta pode ser controlada independentemente da atmosfera fora dela.

Como Funciona o Aquecimento Externo

Os elementos de aquecimento, sejam bobinas de resistência elétrica ou queimadores a gás, estão localizados fora da retorta. Eles aquecem a retorta pelo exterior, e a retorta, por sua vez, irradia esse calor para a peça de trabalho dentro.

Este método de aquecimento indireto protege os elementos de aquecimento de gases de processo potencialmente corrosivos introduzidos na retorta. Crucialmente, também evita que subprodutos dos elementos de aquecimento contaminem a peça de trabalho.

Por que Isso Importa para o Processamento de Materiais

Este isolamento é essencial para processos onde a química da superfície de um material é crítica. Ao controlar o gás dentro da retorta, os operadores podem prevenir reações indesejadas como a oxidação ou introduzir gases específicos para criar reações desejadas.

Principais Aplicações e Processos

Um forno de retorta é a escolha ideal para qualquer processo térmico que exija uma atmosfera específica e não-atmosférica. Seu design pode ser configurado como um aparelho horizontal ou vertical, dependendo da aplicação.

Processos que Requerem uma Atmosfera Definida

Muitos tratamentos térmicos avançados só são possíveis dentro de um ambiente controlado. Um forno de retorta é perfeitamente adequado para processos como:

- Nitretação: Introdução de nitrogênio na superfície de uma peça de aço.

- Sinterização: Fusão de materiais em pó abaixo do seu ponto de fusão.

- Brasagem: União de metais usando um metal de enchimento, frequentemente exigindo um ambiente sem fluxo e sem oxigênio.

- Têmpera e Recozimento: Modificação da dureza e ductilidade de um metal em uma atmosfera inerte para prevenir descoloração da superfície.

Compreendendo as Compensações

Embora poderoso, o design do forno de retorta introduz considerações específicas que diferem dos fornos mais simples e não isolados. Compreender essas compensações é fundamental para sua aplicação adequada.

O Papel Crítico da Vedação

A integridade do processo depende inteiramente de quão bem a retorta é selada. Uma vedação deficiente anula todo o propósito do forno.

Dois métodos comuns são usados: uma calha cheia de areia onde a tampa da retorta se encaixa, ou uma gaxeta de anel O de silicone comprimida por grampos. A gaxeta de anel O de silicone oferece uma vedação muito mais confiável e verificável, garantindo o mais alto nível de pureza atmosférica.

Retorta vs. Forno de Caixa Padrão

Um "forno de caixa" simplesmente descreve a forma geral da câmara do forno. Um forno de retorta é um design funcional que pode ser construído dentro de uma estrutura de forno de caixa.

A principal diferença é a presença dessa câmara interna selada. Um forno de caixa padrão aquece as peças diretamente no ar ambiente, tornando-o inadequado para processos sensíveis à atmosfera.

Limitações de Material e Temperatura

A retorta em si é um componente consumível com uma temperatura máxima de serviço determinada por sua liga. Embora o forno possa ser capaz de temperaturas mais altas, o processo é limitado pelo que a retorta pode suportar sem degradar.

Para aplicações de temperatura ultra-alta (aproximando 2400°C) ou processos que exigem vácuo rígido, equipamentos mais especializados, como um forno a vácuo, são necessários.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão de usar um forno de retorta deve ser impulsionada pelos requisitos químicos do seu processo de tratamento térmico.

- Se o seu foco principal é o controle de atmosfera de alta pureza: O forno de retorta é a escolha ideal, especialmente um modelo que utiliza uma vedação de gaxeta de alta integridade.

- Se você está realizando um tratamento térmico simples em ar ambiente: Um forno de caixa padrão sem retorta é mais econômico e suficiente para suas necessidades.

- Se o seu processo exige vácuo ou temperaturas excepcionalmente altas: Você deve investigar equipamentos especializados como um forno de sinterização a vácuo dedicado.

Em última análise, selecionar um forno de retorta é uma decisão para priorizar a pureza do processo e a precisão atmosférica para resultados superiores de materiais.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Princípio Central | Aquecimento indireto via uma câmara interna selada (retorta) para isolar a peça de trabalho. |

| Principal Benefício | Permite atmosferas controladas de alta pureza (gases inertes ou reativos) para processos sensíveis. |

| Aplicações Comuns | Nitretação, Sinterização, Brasagem, Recozimento e Têmpera. |

| Ideal Para | Processos onde prevenir a oxidação ou permitir reações superficiais específicas é crítico. |

Alcance Pureza de Processo Incomprometida com KINTEK

Seu processo de laboratório requer controle preciso sobre a atmosfera para prevenir a oxidação ou permitir reações superficiais críticas como nitretação ou brasagem? Um forno de retorta da KINTEK é a solução definitiva para resultados superiores de materiais.

Como especialistas em equipamentos e consumíveis de laboratório, fornecemos os fornos de retorta confiáveis e de alta integridade que você precisa para processos metalúrgicos sensíveis. Nossa experiência garante que você obtenha o equipamento certo para sua aplicação específica, desde a seleção de materiais até os requisitos de temperatura e vedação.

Entre em contato com nossos especialistas hoje para discutir como um forno de retorta KINTEK pode aprimorar as capacidades do seu laboratório e garantir o sucesso das suas aplicações de tratamento térmico mais exigentes.

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- O que é uma atmosfera redutora ou oxidante? Controle as propriedades do material em seu processo

- Qual é a função de um forno de controle de atmosfera na produção de carboneto de tungstênio? Alcançar Síntese de Alta Pureza

- Qual é a atmosfera inerte para soldagem? Proteja sua poça de fusão contra contaminação

- Qual é o papel de um forno de carbonização programável na preparação de fibra de carbono à base de lignina? Explicado

- Como um forno de alta temperatura com controle de atmosfera otimiza revestimentos de espinélio? Alcance precisão de sinterização redox

- Quais são algumas das razões pelas quais um forno de atmosfera controlada é desejável na sinterização? Alcance Resultados de Sinterização Superiores

- O que é oxidação na brasagem? Como preveni-la para juntas fortes e duráveis

- Por que o árgon é um material adequado para ser usado quando uma atmosfera inerte é necessária? O Guia Definitivo para a Seleção de Gás Inerte