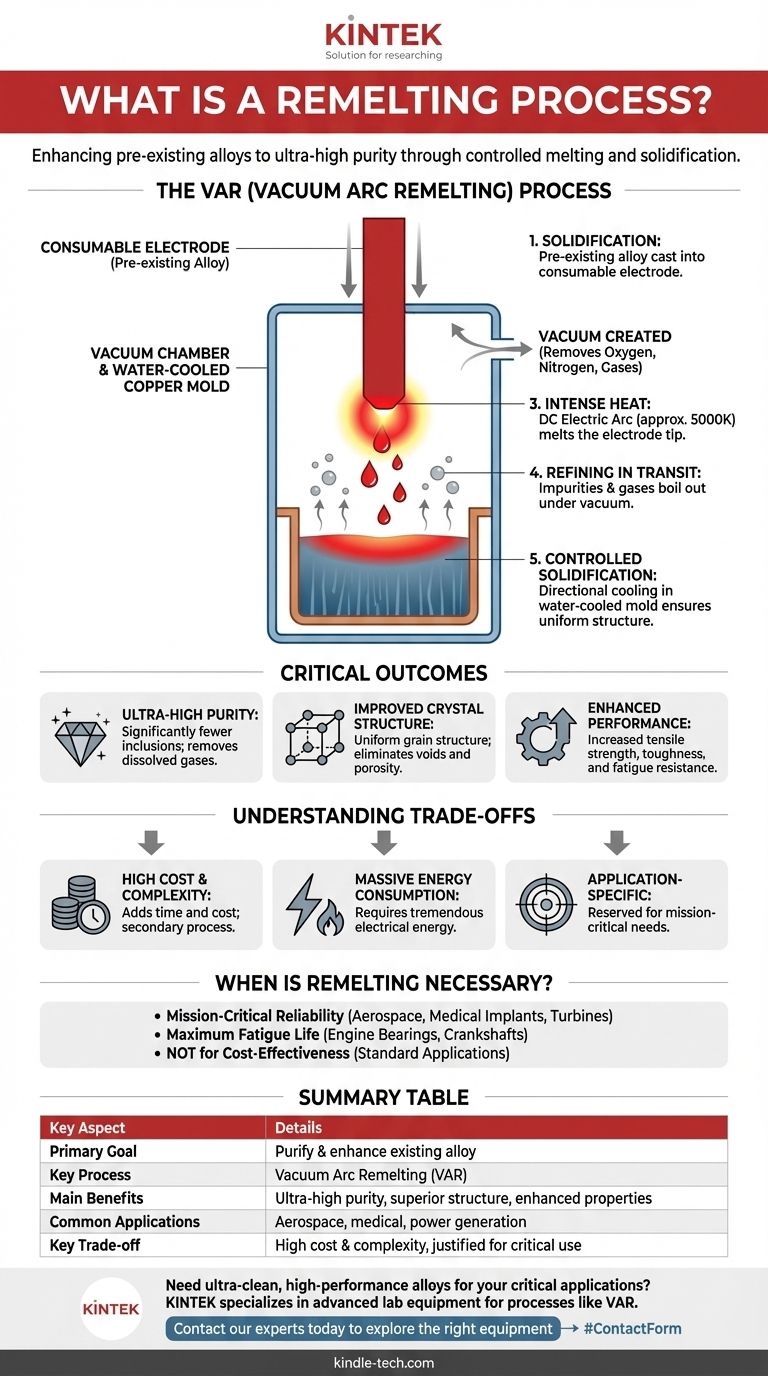

Em sua essência, um processo de refundição é uma técnica metalúrgica secundária usada para purificar e aprimorar uma liga metálica pré-existente. Em vez de criar um metal a partir de minério bruto, ele pega uma liga sólida e já formada e a derrete novamente sob condições altamente controladas para remover impurezas, eliminar defeitos e refinar sua estrutura cristalina interna para um desempenho superior.

O propósito central da refundição não é criar um novo material, mas elevar um existente. Ao refundir uma liga a vácuo, processos como a Refundição por Arco a Vácuo (VAR) removem sistematicamente as impurezas e controlam a solidificação para produzir um produto final excepcionalmente limpo e robusto.

Como Funciona um Processo de Refundição: O Exemplo do VAR

Para entender a mecânica, podemos analisar o método mais comum: Refundição por Arco a Vácuo (VAR). Este processo é uma ilustração clara de como a energia e o ambiente controlados alcançam o refinamento do material.

Passo 1: O Eletrodo Consumível

O processo começa com o material a ser refinado, que foi fundido em uma barra ou cilindro sólido. Esta barra é chamada de eletrodo consumível, pois será totalmente consumida (derretida) durante a operação.

Passo 2: O Ambiente Controlado

O eletrodo é colocado dentro de um molde de cobre selado e resfriado a água. Crucialmente, todo o ar é então bombeado para criar um vácuo. Este vácuo é essencial para remover gases atmosféricos como oxigênio e nitrogênio, que são fontes comuns de impurezas e defeitos em ligas de alto desempenho.

Passo 3: Aplicação de Calor Intenso e Focado

Um poderoso arco elétrico de Corrente Contínua (CC) é acionado entre a parte inferior do eletrodo e uma pequena quantidade de material inicial no molde. Este arco gera temperaturas incrivelmente altas, frequentemente próximas a 5000K, fazendo com que a ponta do eletrodo derreta rapidamente.

Passo 4: Refinamento em Trânsito

À medida que o eletrodo derrete, gotículas de metal líquido se desprendem e caem através do vácuo no molde abaixo. Esta breve jornada é uma etapa crítica de refinamento. A combinação de calor intenso e vácuo faz com que impurezas gasosas indesejadas e elementos com alta pressão de vapor evaporem do metal fundido, limpando-o efetivamente no ar.

Passo 5: Solidificação Controlada

O metal fundido purificado se acumula no molde de cobre resfriado a água. O resfriamento constante das paredes do molde faz com que o metal se solidifique de maneira altamente controlada e direcional. Isso evita a cristalização aleatória que pode introduzir defeitos e garante uma estrutura interna densa e uniforme no lingote final.

Os Resultados Críticos da Refundição

Este processo cuidadosamente controlado não é apenas para exibição; ele produz melhorias tangíveis no material final que são inatingíveis com as técnicas de fusão padrão.

Alcançando Pureza Ultra-Alta

O ambiente de vácuo é excepcionalmente eficaz na remoção de gases dissolvidos como hidrogênio, oxigênio e nitrogênio. Isso resulta em uma liga "ultralimpa" com significativamente menos inclusões não metálicas, que são frequentemente os pontos de partida para falhas de material.

Melhorando a Estrutura Cristalina

A solidificação controlada e direcional no molde resfriado a água produz uma estrutura de grãos mais uniforme e refinada. Isso elimina vazios internos, porosidade e inconsistências (segregação) que podem enfraquecer o material.

Aprimorando o Desempenho Mecânico

O efeito combinado de alta pureza e uma estrutura cristalina superior é um aprimoramento dramático das propriedades da liga. Isso inclui aumento da resistência à tração, tenacidade e resistência à fadiga, tornando o material mais confiável sob estresse extremo.

Compreendendo as Desvantagens

Embora os benefícios sejam significativos, os processos de refundição como o VAR são especializados e vêm com desvantagens inerentes.

Alto Custo e Complexidade

O VAR é um processo secundário realizado em uma liga já feita. Isso adiciona tempo, complexidade e custo significativos ao ciclo de fabricação, tornando o material final muito mais caro.

Consumo Massivo de Energia

Manter um arco elétrico de alta temperatura a vácuo requer uma quantidade tremenda de energia elétrica. Isso contribui para o alto custo operacional e a pegada ambiental do processo.

Necessidade Específica da Aplicação

Este nível de refinamento é um exagero para a vasta maioria das aplicações de metal. Ele é reservado para indústrias onde o desempenho e a confiabilidade são absolutamente inegociáveis, e o alto custo pode ser justificado.

Quando um Processo de Refundição é Necessário?

Decidir se deve especificar um material refundido se resume às demandas da aplicação final.

- Se o seu foco principal é a confiabilidade de missão crítica: Para componentes aeroespaciais, implantes médicos ou turbinas de geração de energia onde a falha pode ser catastrófica, a pureza e a estrutura aprimoradas são essenciais.

- Se o seu foco principal é a vida útil máxima à fadiga: Aplicações que envolvem carregamento cíclico, como rolamentos de motor ou virabrequins de alto desempenho, beneficiam-se imensamente da remoção de micro-impurezas que iniciam rachaduras por fadiga.

- Se o seu foco principal é a relação custo-benefício para uso geral: Para aplicações estruturais padrão, automotivas ou de produtos de consumo, os métodos de fusão tradicionais são perfeitamente adequados e muito mais econômicos.

Em última análise, escolher um processo de refundição é uma decisão estratégica para investir na integridade do material para aplicações onde o desempenho não pode ser comprometido.

Tabela Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Objetivo Principal | Purificar e aprimorar uma liga metálica existente, não criar uma nova. |

| Processo Chave | Refundição por Arco a Vácuo (VAR) sob condições controladas. |

| Principais Benefícios | Pureza ultra-alta, estrutura cristalina superior, propriedades mecânicas aprimoradas. |

| Aplicações Comuns | Componentes aeroespaciais, implantes médicos, turbinas de geração de energia. |

| Principal Desvantagem | Alto custo e complexidade, justificados para aplicações de missão crítica. |

Precisa de ligas ultralimpa e de alto desempenho para suas aplicações críticas?

Na KINTEK, somos especializados em equipamentos de laboratório avançados e consumíveis que tornam possíveis processos como a Refundição por Arco a Vácuo. Seja você em P&D ou produção, nossas soluções apoiam a criação de materiais com pureza, resistência e confiabilidade superiores.

Vamos discutir como podemos apoiar as necessidades específicas do seu laboratório. Entre em contato com nossos especialistas hoje para explorar o equipamento certo para seus desafios em ciência dos materiais.

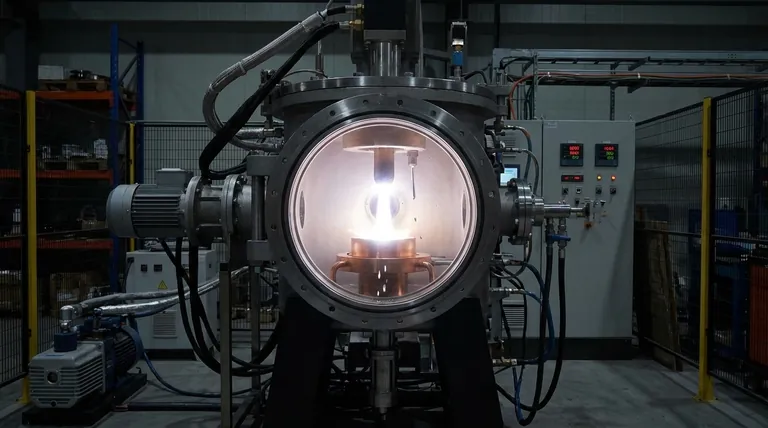

Guia Visual

Produtos relacionados

- Forno de Fusão por Indução de Arco a Vácuo

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

As pessoas também perguntam

- O que é o processo de Refusão por Arco a Vácuo (VAR)? O Guia Definitivo sobre Refusão por Arco a Vácuo

- O que significa VAR em aço? Um Guia para a Remelting a Arco a Vácuo para Aço de Alta Pureza

- Como funciona a refundição a arco a vácuo? Obtenha ligas metálicas ultra-limpas e de alto desempenho

- Qual é o processo de refusão a arco a vácuo? Alcance a Pureza Máxima para Ligas de Alto Desempenho

- Qual é a visão geral da refusão por arco a vácuo? Obtenha ligas ultralimpa e de alto desempenho