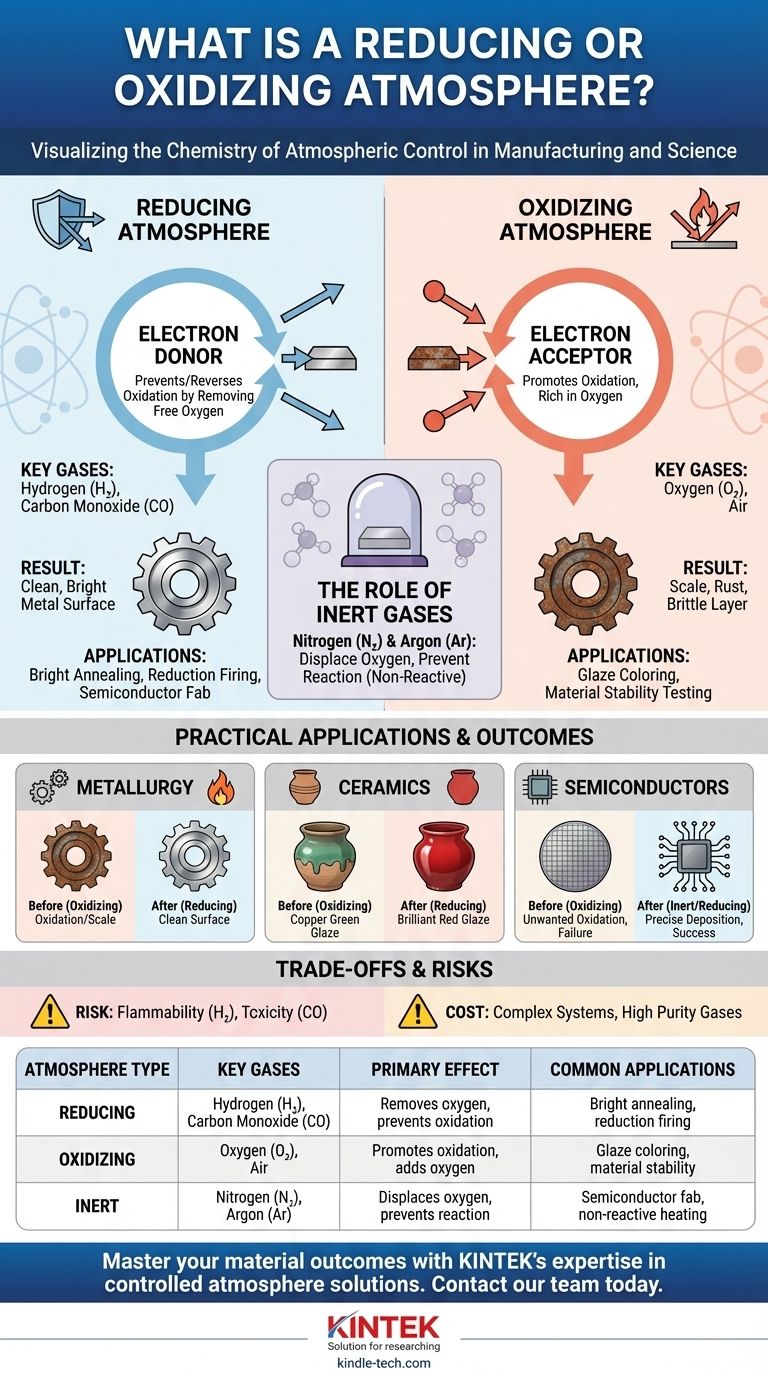

Em essência, uma atmosfera redutora é um ambiente que previne ou reverte a oxidação, tipicamente removendo o oxigênio livre. Inversamente, uma atmosfera oxidante é rica em oxigênio ou outros agentes oxidantes e promove ativamente a oxidação. Esses ambientes controlados não são apenas conceitos teóricos; são ferramentas críticas usadas na fabricação e na ciência para manipular as propriedades químicas dos materiais.

A distinção chave não é simplesmente a quantidade de oxigênio presente, mas o potencial químico da atmosfera. Uma atmosfera redutora é um doador de elétrons, protegendo os materiais da oxidação, enquanto uma atmosfera oxidante é um aceptor de elétrons, causando ativamente a oxidação dos materiais.

A Química do Controle Atmosférico

Para entender essas atmosferas, você deve primeiro compreender os processos químicos fundamentais que elas são projetadas para controlar: oxidação e redução. Esses dois processos sempre ocorrem juntos no que é conhecido como uma reação "redox".

Oxidação: A Tendência de Perder Elétrons

Oxidação é o processo pelo qual um material perde elétrons. Embora a associemos ao oxigênio, outros produtos químicos também podem causar oxidação.

O exemplo mais comum é a ferrugem. Quando o ferro é exposto a uma atmosfera oxidante (como o ar ao nosso redor), os átomos de ferro (Fe) perdem elétrons para os átomos de oxigênio (O₂), formando óxido de ferro (Fe₂O₃). Isso cria uma camada quebradiça de carepa ou ferrugem na superfície do material.

Redução: A Tendência de Ganhar Elétrons

Redução é o oposto exato da oxidação; é o processo pelo qual um material ganha elétrons.

Uma atmosfera redutora é projetada para ser rica em moléculas que doam prontamente seus elétrons. Ao inundar o ambiente com esses "doadores de elétrons", eles efetivamente impedem que o oxigênio "roube" elétrons do material que você está tentando proteger.

O Papel dos Gases Chave

A mistura específica de gases determina o caráter da atmosfera.

- Gases Oxidantes: O principal gás oxidante é o Oxigênio (O₂). O ar normal é uma atmosfera moderadamente oxidante.

- Gases Redutores: O Hidrogênio (H₂) e o Monóxido de Carbono (CO) são poderosos agentes redutores. Eles reagem agressivamente com qualquer oxigênio livre, removendo-o do ambiente ao formar água (H₂O) ou dióxido de carbono (CO₂).

- Gases Inertes: O Nitrogênio (N₂) e o Argônio (Ar) são neutros. Eles geralmente não reagem com os materiais. Seu principal propósito é deslocar o oxigênio, criando um ambiente inerte (não reativo) que previne a oxidação sem causar ativamente a redução.

Aplicações Práticas: Onde a Atmosfera é Tudo

Controlar a atmosfera dentro de um forno, estufa ou reator é fundamental para alcançar o resultado desejado em muitos processos industriais e científicos.

Em Metalurgia e Tratamento Térmico

Quando o aço é aquecido a altas temperaturas para processos como recozimento ou têmpera, ele se torna altamente reativo. Expor o aço ao ar causaria a formação de uma camada espessa e quebradiça de carepa de óxido em sua superfície, arruinando as dimensões e o acabamento da peça.

Ao realizar o tratamento térmico em uma atmosfera redutora de hidrogênio ou nitrogênio, essa oxidação é completamente evitada, resultando em uma superfície metálica limpa e brilhante.

Na Queima de Cerâmicas e Olaria

A atmosfera tem um efeito dramático na cor final dos esmaltes cerâmicos que contêm óxidos metálicos.

Em uma atmosfera oxidante, o óxido de cobre em um esmalte ficará verde. No entanto, em uma atmosfera redutora, o oxigênio é removido do óxido de cobre, reduzindo-o de volta a cobre puro e coloidal, o que resulta em uma cor vermelha brilhante. Esta é a base da "queima por redução".

Na Fabricação de Semicondutores

A criação de microchips exige ambientes de extrema pureza. A oxidação indesejada pode criar camadas isolantes onde caminhos condutores são necessários, levando à falha do dispositivo.

Os processos de fabricação são frequentemente realizados em atmosferas inertes (argônio) ou redutoras (hidrogênio) para proteger as wafers de silício e garantir a deposição precisa de filmes finos.

Compreendendo as Compensações e Riscos

Embora poderosas, criar e manter uma atmosfera específica envolve desafios e perigos significativos que devem ser gerenciados.

O Perigo dos Gases Redutores

Os gases redutores mais eficazes também são perigosos. O Hidrogênio (H₂) é extremamente inflamável e pode ser explosivo em uma ampla faixa de concentrações no ar.

O Monóxido de Carbono (CO) é um gás incolor, inodoro e altamente tóxico que representa um sério risco à saúde se vazar do forno ou estufa.

O Custo e a Complexidade do Controle

Manter uma atmosfera especializada não é simples. Requer um forno ou estufa selado, um fornecimento confiável de gases de alta pureza, sistemas sofisticados de controle de fluxo e sensores para monitorar a composição atmosférica. Isso adiciona custo e complexidade significativos a qualquer processo.

Mudanças Não Intencionais no Material

Usar a atmosfera errada pode ser destrutivo. Uma atmosfera oxidante pode tornar uma peça de metal quebradiça e inútil. Uma atmosfera fortemente redutora pode extrair oxigênio da estrutura química de certas cerâmicas, alterando suas propriedades físicas de maneiras indesejáveis.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha da atmosfera é ditada inteiramente pelo resultado químico que você precisa alcançar.

- Se seu foco principal é prevenir a carepa superficial em metais: Você precisa de uma atmosfera redutora (hidrogênio/CO) ou inerte (nitrogênio/argônio) para eliminar o contato com o oxigênio durante o tratamento térmico.

- Se seu foco principal é obter cores específicas de esmalte em cerâmicas: Você deve manipular ativamente a atmosfera do forno entre condições oxidantes e redutoras para controlar o estado final dos óxidos metálicos.

- Se seu foco principal é analisar a estabilidade de um material em altas temperaturas: Você provavelmente o testará em uma atmosfera oxidante (ar) para simular suas condições operacionais no mundo real.

- Se seu foco principal é simplesmente aquecer um material não reativo: Uma atmosfera oxidante padrão (ar) é frequentemente suficiente e é a opção mais simples e econômica.

Em última análise, dominar as condições atmosféricas do seu processo é equivalente a dominar as propriedades químicas e físicas finais do seu material.

Tabela de Resumo:

| Tipo de Atmosfera | Gases Chave | Efeito Principal | Aplicações Comuns |

|---|---|---|---|

| Redutora | Hidrogênio (H₂), Monóxido de Carbono (CO) | Remove oxigênio, previne oxidação | Recozimento brilhante de metais, queima por redução em cerâmicas |

| Oxidante | Oxigênio (O₂), Ar | Promove oxidação, adiciona oxigênio | Coloração de esmaltes (ex: verde de cobre), teste de estabilidade de materiais |

| Inerte | Nitrogênio (N₂), Argônio (Ar) | Desloca o oxigênio, previne reação | Fabricação de semicondutores, aquecimento de materiais não reativos |

Domine os resultados dos seus materiais com a experiência da KINTEK em soluções de atmosfera controlada. Seja tratando metais termicamente, queimando cerâmicas ou fabricando semicondutores, a atmosfera correta é fundamental para o seu sucesso. A KINTEK é especializada em fornecer o equipamento de laboratório e os consumíveis necessários para criar e manter ambientes redutores, oxidantes ou inertes precisos. Deixe que nossos especialistas ajudem você a selecionar o forno, sistema de gás e controles perfeitos para alcançar resultados consistentes e de alta qualidade. Entre em contato com nossa equipe hoje para discutir suas necessidades específicas de laboratório e garantir que seu processo seja um sucesso.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Por que o nitrogênio é usado em fornos de recozimento? Para prevenir oxidação e decarburização para uma qualidade superior do metal

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- Como podemos desenvolver uma atmosfera inerte para uma reação química? Domine o Controle Preciso da Atmosfera para o Seu Laboratório

- Qual é o papel do nitrogênio no processo de recozimento? Criando uma atmosfera controlada e protetora