Em essência, um forno de hidrogénio é um equipamento especializado de alta temperatura usado para sinterizar materiais altamente sensíveis ao oxigénio. Ele usa gás hidrogénio não apenas como meio de aquecimento, mas como uma atmosfera ativa e protetora que previne a oxidação e purifica a superfície do material durante o processamento.

A função crítica de um forno de sinterização a hidrogénio é a sua capacidade de criar uma atmosfera "redutora". Isso significa que o hidrogénio remove ativamente o oxigénio e outros contaminantes a temperaturas extremas, uma capacidade essencial para produzir componentes metálicos e cerâmicos de alta pureza e alto desempenho.

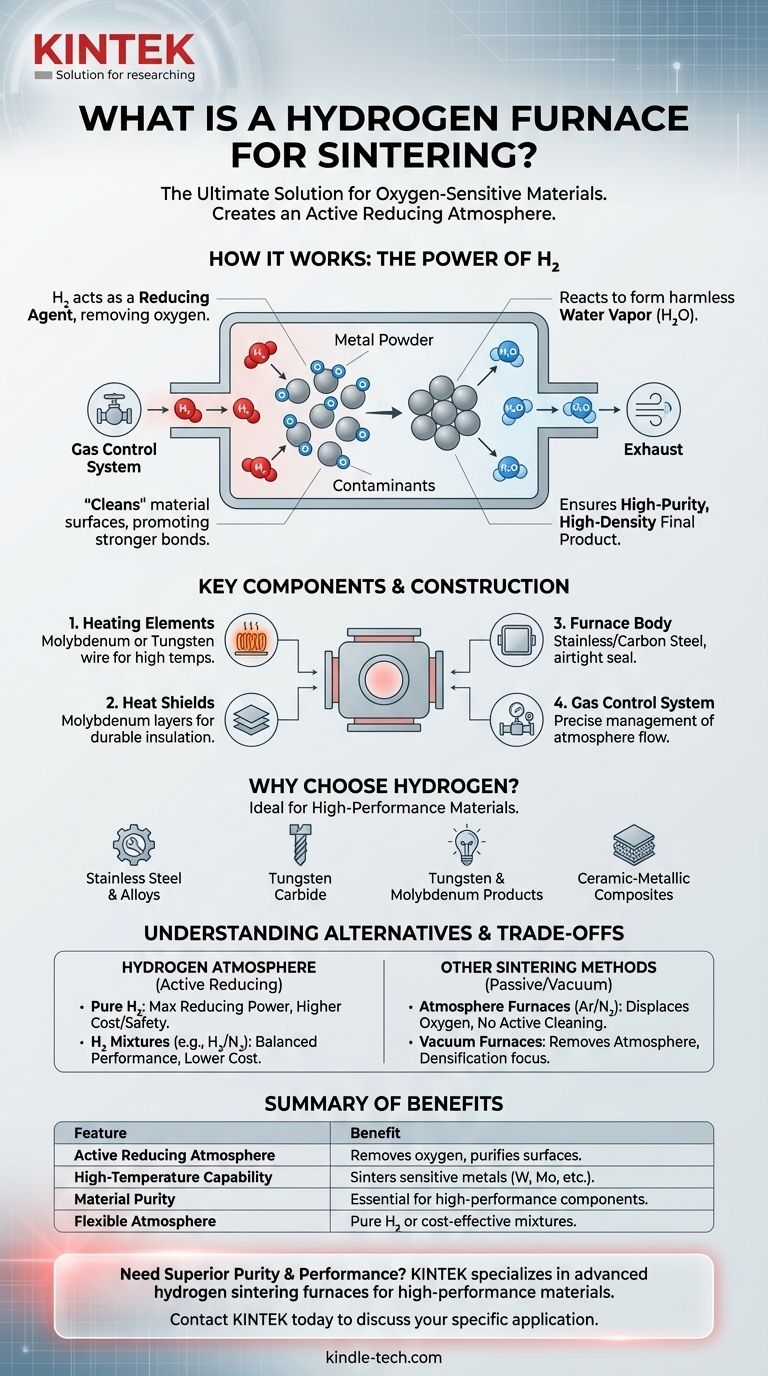

Como Funciona um Forno de Hidrogénio

Para entender o seu valor, devemos ir além do simples aquecimento e focar no ambiente químico que ele cria. O design do forno é inteiramente centrado no controlo desta atmosfera.

O Papel da Atmosfera de Hidrogénio

O princípio central é usar hidrogénio (H2) como agente redutor. Nas altas temperaturas necessárias para a sinterização (fusão de partículas de pó), a maioria dos metais formaria rapidamente óxidos, comprometendo a sua integridade estrutural.

O hidrogénio previne ativamente isso, reagindo com qualquer oxigénio presente, formando vapor de água inofensivo (H2O) que é ventilado. Este processo "limpa" eficazmente as superfícies das partículas do material, promovendo ligações mais fortes e um produto final mais denso.

Componentes Chave e Construção

Um forno de hidrogénio típico é construído para suportar calor extremo e gerir um ambiente de gás controlado.

Os seus principais componentes incluem:

- Elementos de Aquecimento: Frequentemente feitos de fio de molibdénio ou tungsténio, que podem operar a temperaturas muito altas sem degradar na atmosfera de hidrogénio.

- Escudos Térmicos: Camadas de molibdénio são usadas para isolamento em vez de fibra tradicional, pois são mais duráveis neste ambiente específico.

- Corpo do Forno: A câmara é construída em aço inoxidável ou aço carbono, projetada para ser hermeticamente selada para conter a atmosfera de hidrogénio.

- Sistema de Controlo de Gás: Um sistema sofisticado gere o fluxo de hidrogénio e quaisquer gases inertes, garantindo a composição atmosférica correta durante todo o ciclo de sinterização.

Porquê Escolher o Hidrogénio para a Sinterização?

A decisão de usar um forno de hidrogénio é impulsionada inteiramente pelo material a ser processado. Não é uma ferramenta de uso geral, mas uma solução para aplicações específicas e exigentes.

Sinterização de Materiais de Alto Desempenho

O hidrogénio é a escolha obrigatória para materiais cujas propriedades finais dependem de pureza extrema e ausência de óxidos.

Aplicações comuns incluem a sinterização de aço inoxidável, carboneto de tungsténio e outras ligas de alto desempenho. É também essencial para produzir produtos puros de tungsténio e molibdénio e certos compósitos cerâmicos-metálicos especializados.

Compreender as Desvantagens e Alternativas

Embora poderoso, um forno de hidrogénio não é a única opção para a sinterização. Compreender o seu lugar em relação a outras tecnologias é fundamental para tomar uma decisão informada.

Hidrogénio Puro vs. Misturas de Hidrogénio

Operar um forno com hidrogénio puro oferece a máxima capacidade redutora, mas também acarreta custos operacionais e considerações de segurança mais elevados.

Para muitas aplicações, uma mistura de hidrogénio que combina H2 com um gás inerte como nitrogénio ou árgon é um compromisso prático. Esta abordagem reduz os custos, mantendo poder redutor suficiente para a tarefa.

Comparação com Outros Métodos de Sinterização

- Fornos de Atmosfera: Estes usam gases inertes como árgon ou nitrogénio. O seu objetivo é simplesmente deslocar o oxigénio e prevenir reações. Eles não limpam ou reduzem ativamente a superfície do material como o hidrogénio faz.

- Fornos a Vácuo (Prensa Quente): Estes removem completamente a atmosfera, criando um vácuo para prevenir a oxidação. Alguns também aplicam alta pressão durante o ciclo para ajudar a densificar o material, o que é particularmente útil para certas cerâmicas. A escolha depende se o material beneficia mais de um vácuo ou de um ambiente redutor ativo.

Fazer a Escolha Certa para o Seu Material

A seleção da tecnologia de sinterização correta requer a correspondência das capacidades do forno com as necessidades químicas do material.

- Se o seu foco principal são metais de alta pureza sensíveis ao oxigénio (por exemplo, tungsténio, molibdénio): Um forno de hidrogénio puro é o padrão da indústria para alcançar a redução e densidade necessárias.

- Se o seu foco principal é a sinterização económica de aço inoxidável ou outras ligas: Um forno que utiliza uma mistura de hidrogénio-nitrogénio geralmente oferece o equilíbrio ideal entre desempenho e custo operacional.

- Se o seu foco principal são cerâmicas avançadas que requerem densificação sob pressão: Um forno de sinterização por prensa quente operando sob vácuo é provavelmente a tecnologia mais apropriada.

Em última análise, escolher um forno de hidrogénio é uma decisão para alavancar a química para alcançar propriedades de material superiores que são inatingíveis com outros métodos.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Atmosfera de Hidrogénio | Remove ativamente o oxigénio, previne a oxidação e purifica as superfícies dos materiais. |

| Capacidade de Alta Temperatura | Sinteriza materiais sensíveis como tungsténio, molibdénio e aço inoxidável. |

| Pureza do Material | Essencial para a produção de componentes metálicos e cerâmicos de alto desempenho e alta densidade. |

| Controlo da Atmosfera | Pode usar hidrogénio puro ou misturas económicas de hidrogénio-gás inerte. |

Precisa de alcançar pureza e desempenho superiores no seu processo de sinterização de metal ou cerâmica?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo fornos de sinterização a hidrogénio projetados para materiais de alto desempenho como tungsténio, molibdénio e aço inoxidável. Os nossos especialistas podem ajudá-lo a selecionar a configuração de forno certa – seja hidrogénio puro ou uma mistura de gases – para atender aos seus requisitos específicos de material e orçamento.

Contacte a KINTEK hoje para discutir a sua aplicação de sinterização e descobrir como as nossas soluções podem melhorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Por que um forno industrial com controle de atmosfera de hidrogênio é necessário para a pré-sinterização de materiais Fe-Cr-Al?

- Por que um forno com atmosfera de hidrogênio é necessário para o compósito W-Cu? Desbloqueie Infiltração e Densidade Superiores

- O que é recozimento com hidrogênio? Alcance Propriedades Superiores do Material com Recozimento Brilhante

- Qual é o uso do hidrogénio em fornos? Uma Chave para o Processamento a Altas Temperaturas Livre de Oxigénio

- Quando seria necessário usar uma atmosfera controlada? Prevenir Contaminação e Controlar Reações