Em sua essência, um forno de sinterização a vácuo de alta temperatura é um equipamento industrial altamente especializado que aquece materiais a temperaturas extremas dentro de um ambiente controlado e sem ar. Sua função principal é ligar, compactar e fortalecer um material aquecendo-o a um ponto logo abaixo de seu ponto de fusão, um processo conhecido como sinterização. A característica crítica é o vácuo, que elimina gases atmosféricos para evitar contaminação e reações químicas indesejadas durante este intenso processo de aquecimento.

O verdadeiro valor de um forno a vácuo não é apenas o calor extremo que ele pode gerar; é o ambiente impecável e controlado que ele cria. Ao remover gases reativos como oxigênio e nitrogênio, ele permite a produção de materiais com densidade, pureza e resistência superiores que seriam impossíveis de alcançar em um forno convencional.

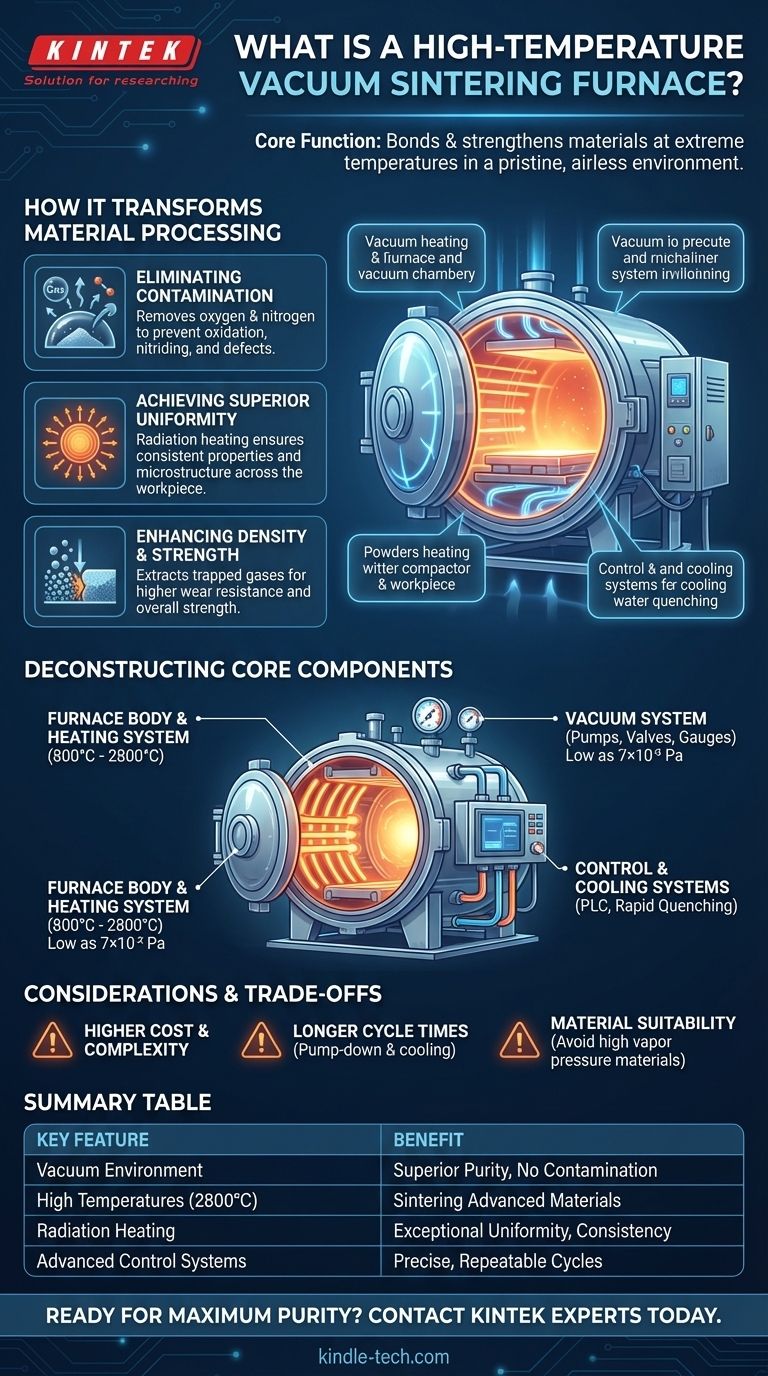

Como um Forno a Vácuo Transforma o Processamento de Materiais

Um forno a vácuo não é simplesmente um forno mais quente; ele opera com princípios fundamentalmente diferentes. A ausência de ar permite interações físicas e químicas únicas que são críticas para o desenvolvimento de materiais avançados.

O Papel do Vácuo: Eliminando a Contaminação

O objetivo principal do vácuo é criar um ambiente quimicamente inerte. Ao bombear os gases atmosféricos, o sistema evita que substâncias nocivas como oxigênio, nitrogênio e vapor de água reajam com o material quente.

Isso elimina processos indesejados como oxidação, nitretação e descarbonetação, que podem causar defeitos e degradar a qualidade do produto final. Também ajuda a remover a fina película de óxido presente na maioria dos materiais, melhorando a molhabilidade e a ligação entre as partículas.

Alcançando Uniformidade de Temperatura Superior

Em um forno convencional, o ar cria correntes de convecção que podem levar a aquecimento irregular e pontos quentes. Em um vácuo, a transferência de calor ocorre principalmente por radiação, resultando em aquecimento excepcionalmente uniforme em toda a peça de trabalho.

Essa uniformidade é essencial para produzir materiais de alta qualidade com propriedades e microestrutura consistentes da borda ao centro.

Aumentando a Densidade e a Resistência do Material

Durante a sinterização de materiais em pó, os gases podem ficar presos nos poros do compacto. O ambiente de vácuo ajuda a extrair esses gases presos antes que os poros se fechem.

Este processo melhora significativamente a densidade final do material, levando a propriedades mecânicas aprimoradas, como maior resistência ao desgaste e maior resistência geral.

Desconstruindo os Componentes Centrais

Um forno de sinterização a vácuo de alta temperatura é um sistema complexo onde vários componentes chave trabalham em uníssono para alcançar resultados precisos e repetíveis.

O Corpo do Forno e o Sistema de Aquecimento

Esta é a câmara principal que contém a peça de trabalho e os elementos de aquecimento. O forno é projetado para suportar temperaturas extremas — frequentemente atingindo 800 °C a 2800 °C — e as imensas pressões de um vácuo profundo.

O Sistema de Vácuo: O Coração da Operação

O sistema de vácuo é responsável por remover o ar da câmara do forno. Ele geralmente consiste em uma série de bombas (como mecânicas, Roots e de difusão), juntamente com válvulas e medidores para controlar e monitorar o nível de vácuo.

Este sistema pode atingir níveis de vácuo tão baixos quanto 7×10⁻³ Pa ou até menos, dependendo dos requisitos do processo.

Os Sistemas de Controle e Resfriamento

Forno modernos dependem de sistemas de controle sofisticados. Um PLC (Controlador Lógico Programável) automatiza e monitora os sistemas de água, eletricidade e vácuo para segurança e repetibilidade.

Um controlador de temperatura inteligente garante ciclos de aquecimento precisos, enquanto um sistema interno de resfriamento por água pura permite resfriamento rápido (têmpera) para fixar as propriedades desejadas do material e encurtar os tempos de processo.

Compreendendo as Vantagens e Considerações

Embora poderosos, os fornos a vácuo não são uma solução universal. Seus benefícios vêm com considerações operacionais específicas que são cruciais para entender.

Custo Inicial e Complexidade Mais Altos

Estes são equipamentos altamente projetados e caros. A complexidade das bombas de vácuo, sistemas de controle e materiais classificados para alta temperatura requer um investimento de capital significativo e manutenção especializada.

Tempos de Ciclo de Processo Mais Longos

Alcançar um vácuo profundo, um processo conhecido como "bombeamento", leva tempo. Isso, combinado com ciclos controlados de aquecimento e resfriamento, geralmente resulta em tempos de processo gerais mais longos em comparação com fornos atmosféricos.

Adequação do Material

Certos materiais com altas pressões de vapor (materiais que evaporam facilmente) não são adequados para processamento a vácuo. Em altas temperaturas e baixas pressões, esses materiais podem "desgaseificar", contaminando o forno e alterando a composição do material.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de processamento térmico correta depende inteiramente das qualidades desejadas do seu produto final.

- Se o seu foco principal é a pureza e densidade máxima do material: Um forno a vácuo é essencial para eliminar a contaminação atmosférica e alcançar a densidade material quase teórica.

- Se você está processando materiais sensíveis ao oxigênio (como titânio ou metais refratários): O ambiente de vácuo inerte é inegociável para evitar a formação de óxidos quebradiços.

- Se sua aplicação requer ciclos de tratamento térmico precisos e repetíveis: Os controles computadorizados avançados de um forno a vácuo oferecem consistência incomparável de lote para lote.

Em última análise, escolher um forno de sinterização a vácuo é uma decisão estratégica para priorizar a integridade do material e o controle absoluto do processo.

Tabela Resumo:

| Característica Chave | Benefício |

|---|---|

| Ambiente a Vácuo | Elimina contaminação (oxidação, nitretação) para pureza superior. |

| Altas Temperaturas (até 2800°C) | Permite a sinterização de materiais avançados como metais e cerâmicas. |

| Aquecimento por Radiação | Proporciona uniformidade de temperatura excepcional para resultados consistentes. |

| Sistemas de Controle Avançados | Garante ciclos de processamento precisos, repetíveis e automatizados. |

Pronto para alcançar pureza e resistência máximas em seus materiais?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de sinterização a vácuo projetados para aplicações exigentes de laboratório e P&D. Nossas soluções fornecem o controle preciso e o ambiente livre de contaminação que você precisa para desenvolver materiais superiores.

Entre em contato com nossos especialistas hoje para discutir como um forno a vácuo KINTEK pode impulsionar seus objetivos de pesquisa e produção.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- A sinterização usa difusão? O Mecanismo Atômico para Construir Materiais Mais Fortes

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?

- O que é sinterização a vácuo? Alcance Pureza e Desempenho Inigualáveis para Materiais Avançados

- Quais são os defeitos em peças sinterizadas? Evite problemas de empenamento, rachaduras e porosidade

- Por que você soldaria por brasagem em vez de solda branda? Para resistência superior da junta e desempenho em altas temperaturas