A brasagem depende de vários métodos distintos de aquecimento, cada um com um propósito e aplicação específicos. Os métodos mais comuns incluem brasagem por maçarico, brasagem por forno, brasagem por indução, brasagem por imersão e brasagem por resistência, todos projetados para aquecer a peça acima do ponto de fusão do metal de adição, mas abaixo do ponto de fusão do metal base. A escolha do método depende inteiramente dos materiais, do design da junta, do volume de produção e da qualidade exigida.

O desafio central não é apenas conhecer as diferentes formas de aquecer uma junta, mas entender como cada método impacta a velocidade de produção, o custo e a qualidade final. Selecionar o método correto é uma decisão crítica de engenharia que equilibra o investimento inicial com o custo por peça e a repetibilidade.

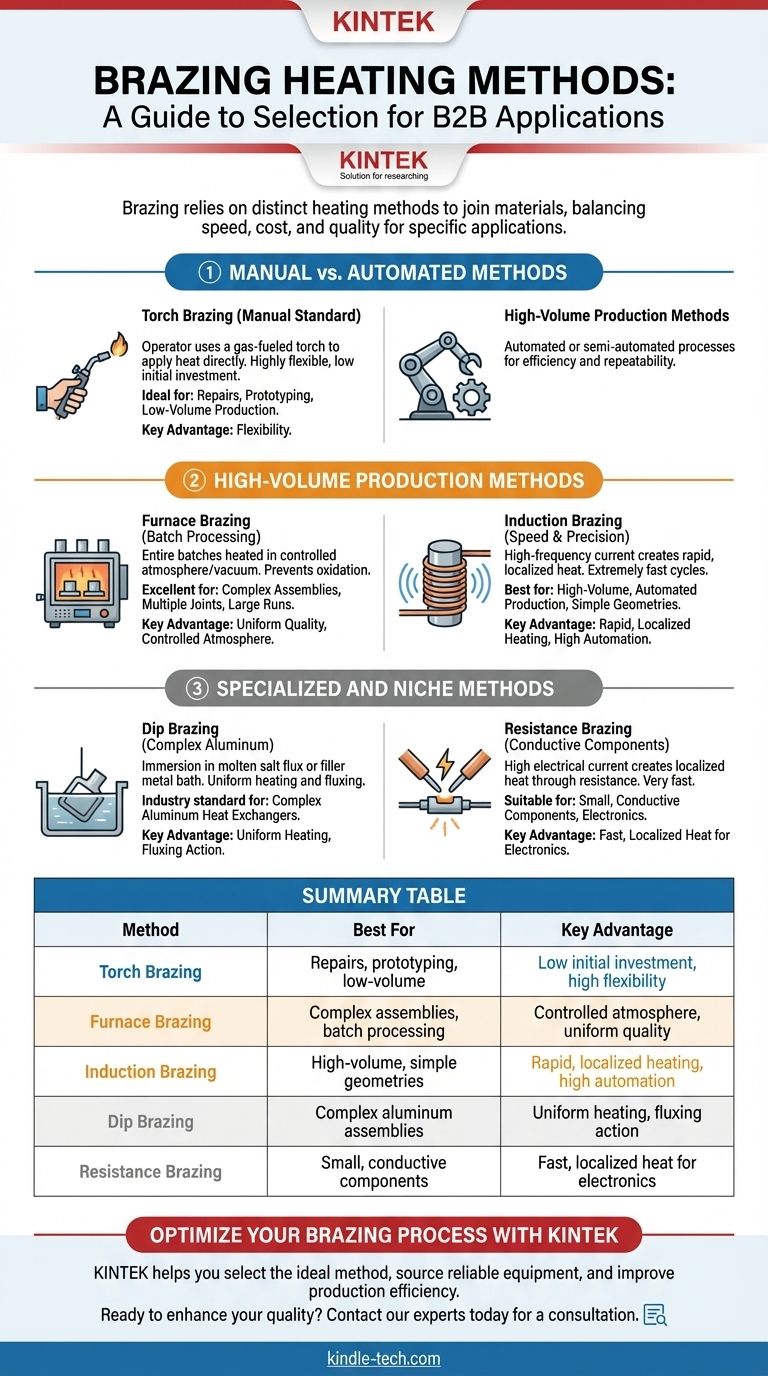

Métodos Manuais vs. Automatizados

A primeira grande distinção entre os métodos de brasagem é o nível de controle do operador versus a automação. Essa escolha influencia diretamente a flexibilidade, a velocidade e a consistência.

Brasagem por Maçarico: O Padrão Manual

A brasagem por maçarico é o método de aquecimento manual mais comum. Um operador usa um maçarico a gás (como oxiacetileno ou ar-propano) para aplicar calor diretamente nas peças a serem unidas.

Este método é altamente flexível e requer um baixo investimento inicial, tornando-o ideal para reparos, prototipagem e produção de baixo volume. No entanto, sua qualidade e consistência dependem inteiramente da habilidade do operador.

Métodos de Produção de Alto Volume

Quando a repetibilidade e o alto rendimento são necessários, processos automatizados ou semiautomatizados são essenciais. Esses métodos são projetados para eficiência em um ambiente de produção.

Brasagem por Forno: Para Processamento em Lote

Na brasagem por forno, os componentes são pré-montados com o metal de adição posicionado nas juntas. Lotes inteiros dessas montagens são então carregados em um forno e aquecidos em uma atmosfera controlada ou vácuo.

A atmosfera protetora evita a oxidação, muitas vezes eliminando a necessidade de fluxo. Este método é excelente para montagens complexas com múltiplas juntas que precisam ser brasadas simultaneamente, garantindo alta qualidade e uniformidade em grandes tiragens de produção.

Brasagem por Indução: Para Velocidade e Precisão

A brasagem por indução usa uma corrente alternada de alta frequência passada através de uma bobina de cobre. Isso cria um poderoso campo eletromagnético que aquece rápida e precisamente a peça condutora colocada dentro dela.

Este processo é extremamente rápido, com ciclos de aquecimento geralmente durando apenas alguns segundos. Seu aquecimento localizado minimiza a distorção e é perfeito para produção automatizada de alto volume de peças com geometrias de junta simples e repetíveis.

Métodos Especializados e de Nicho

Algumas aplicações têm requisitos exclusivos que exigem técnicas de aquecimento altamente especializadas.

Brasagem por Imersão: Para Montagens Complexas de Alumínio

A brasagem por imersão envolve mergulhar toda a montagem em um banho de sal fundido ou, menos comumente, em metal de adição fundido. O banho aquece a peça uniformemente e fornece a ação de fluxo simultaneamente.

Este método é o padrão da indústria para a produção de trocadores de calor complexos de alumínio e outras montagens intrincadas de alumínio. Ele permite que centenas de juntas sejam feitas de uma vez com excelente qualidade.

Brasagem por Resistência: Para Componentes Condutores

A brasagem por resistência gera calor passando uma alta corrente elétrica pela área da junta através de eletrodos. A resistência dos componentes ao fluxo de corrente cria calor intenso e localizado.

Esta técnica é muito rápida e adequada para unir componentes pequenos e eletricamente condutores. É frequentemente usada nas indústrias elétrica e eletrônica para fixar contatos ou terminais.

Compreendendo as Trocas (Trade-offs)

Nenhum método de aquecimento é universalmente superior. Sua decisão deve ser baseada em uma compreensão clara das concessões envolvidas.

Custo: Investimento Inicial vs. Por Peça

A brasagem por maçarico tem um custo inicial muito baixo, mas um alto custo de mão de obra por peça.

Os sistemas de forno e indução exigem um investimento de capital significativo, mas oferecem um custo por peça muito baixo em altos volumes de produção, tornando-os econômicos a longo prazo.

Velocidade e Volume

A brasagem por maçarico é o método mais lento e só é adequado para trabalho de baixo volume.

A brasagem por indução oferece o ciclo de aquecimento mais rápido para uma única junta, tornando-a campeã na produção de fluxo de peça única de alta velocidade.

A brasagem por forno é mais lenta por ciclo, mas sua capacidade de processar centenas de peças em um único lote a torna altamente eficiente para produção em massa.

Qualidade da Junta e Repetibilidade

Métodos manuais como a brasagem por maçarico são inteiramente dependentes da habilidade do operador, levando a potenciais inconsistências.

Métodos automatizados como brasagem por forno e indução oferecem controle superior sobre as taxas de aquecimento e temperatura, resultando em juntas de alta qualidade e altamente repetíveis.

Como Selecionar o Método Certo

Sua escolha deve ser guiada pelas demandas específicas do seu projeto em termos de velocidade, custo e qualidade.

- Se seu foco principal for produção de baixo volume ou trabalho de reparo: A brasagem por maçarico oferece a melhor flexibilidade e o menor custo inicial.

- Se seu foco principal for juntas repetíveis de alto volume em peças simples: A brasagem por indução fornece velocidade e potencial de automação inigualáveis.

- Se seu foco principal for brasagem de montagens complexas com múltiplas juntas: A brasagem por forno em atmosfera controlada oferece a mais alta qualidade e consistência.

- Se seu foco principal for unir componentes complexos de alumínio, como trocadores de calor: A brasagem por imersão é a solução especializada padrão da indústria.

Compreender esses princípios básicos permite que você selecione um método de aquecimento que garanta tanto a qualidade quanto a eficiência de suas juntas brasadas.

Tabela Resumo:

| Método | Ideal Para | Vantagem Principal |

|---|---|---|

| Brasagem por Maçarico | Reparos, prototipagem, baixo volume | Baixo investimento inicial, alta flexibilidade |

| Brasagem por Forno | Montagens complexas, processamento em lote | Atmosfera controlada, qualidade uniforme |

| Brasagem por Indução | Alto volume, geometrias simples | Aquecimento rápido e localizado, alta automação |

| Brasagem por Imersão | Montagens complexas de alumínio | Aquecimento uniforme, ação de fluxo |

| Brasagem por Resistência | Componentes pequenos e condutores | Calor rápido e localizado para eletrônicos |

Otimize Seu Processo de Brasagem com a KINTEK

Escolher o método de aquecimento de brasagem correto é fundamental para obter juntas fortes e repetíveis, controlando os custos. Se você precisa da flexibilidade da brasagem por maçarico para protótipos ou da eficiência de alto volume de um sistema de indução ou forno, a KINTEK tem a experiência e o equipamento para apoiar suas necessidades de laboratório e produção.

Nós ajudamos você a:

- Selecionar o método de brasagem ideal para seus materiais específicos e design de junta.

- Obter equipamentos de laboratório e consumíveis confiáveis para resultados consistentes e de alta qualidade.

- Melhorar a eficiência da produção com soluções adaptadas ao seu volume e requisitos de qualidade.

Pronto para aprimorar sua qualidade e eficiência de brasagem? Entre em contato com nossos especialistas hoje mesmo para uma consulta personalizada e descubra como a KINTEK pode ser sua parceira em excelência laboratorial.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- O que é o tempo de sinterização? Uma Variável Crítica do Processo para a Densidade e Resistência do Material

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?

- O que é sinterização a vácuo? Alcance Pureza e Desempenho Inigualáveis para Materiais Avançados

- Por que você soldaria por brasagem em vez de solda branda? Para resistência superior da junta e desempenho em altas temperaturas

- A sinterização usa difusão? O Mecanismo Atômico para Construir Materiais Mais Fortes