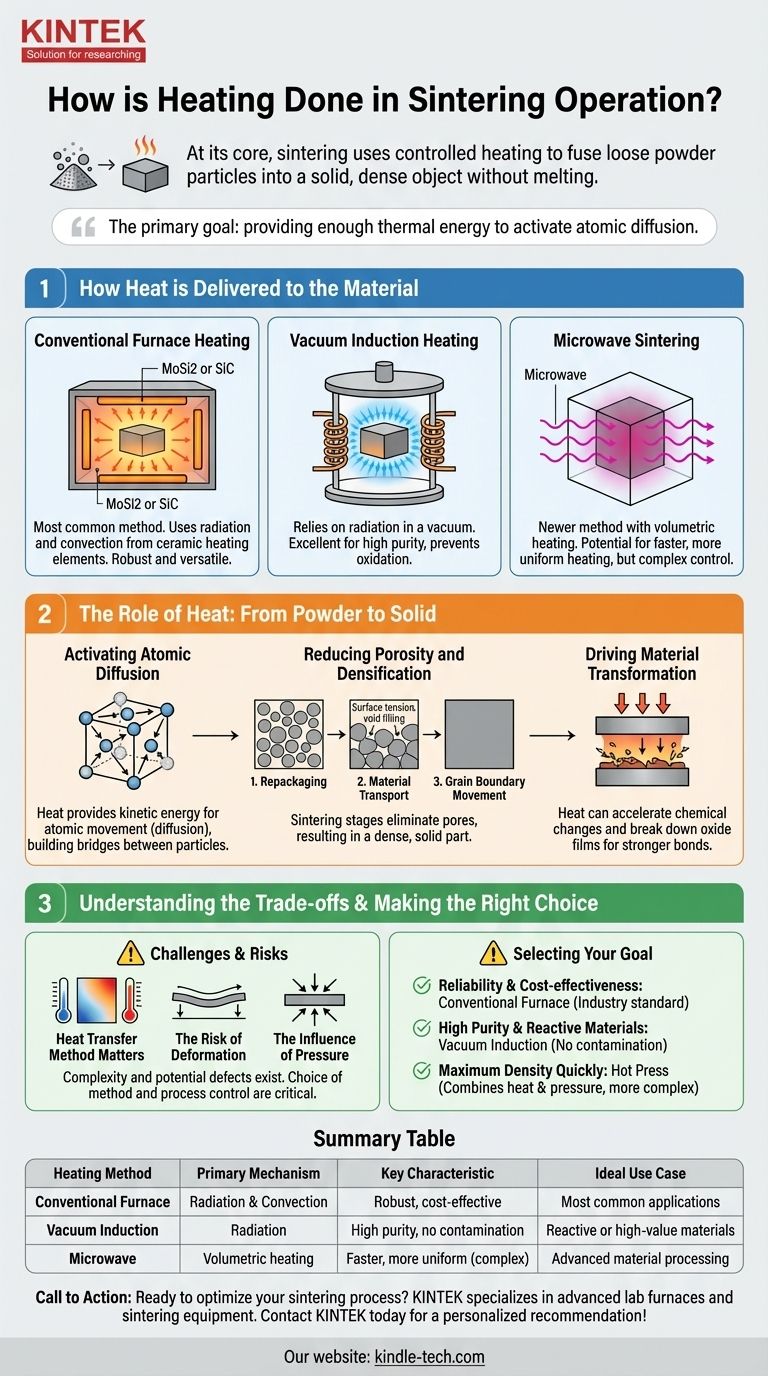

Em sua essência, a sinterização usa aquecimento controlado para fundir partículas de pó soltas em um objeto sólido e denso sem derreter o material. Os métodos de aquecimento mais comuns dependem da radiação e convecção de elementos de aquecimento cerâmicos, enquanto processos mais especializados usam indução a vácuo ou micro-ondas para fornecer a energia térmica necessária.

O método de aquecimento específico é secundário ao objetivo principal: fornecer energia térmica suficiente para ativar a difusão atômica. Este processo permite que os átomos de partículas individuais se movam e se liguem, eliminando sistematicamente os espaços vazios entre eles e criando uma massa sólida.

Como o Calor é Entregue ao Material

O aquecimento é o motor do processo de sinterização. A forma como essa energia térmica é transferida para o material em pó é fundamental para alcançar uma peça final uniforme e densa.

Aquecimento em Forno Convencional

O método mais utilizado envolve colocar o material dentro de um forno equipado com elementos de aquecimento cerâmicos de alta temperatura.

Esses elementos, frequentemente feitos de materiais como dissiliceto de molibdênio (MoSi2) ou carbeto de silício (SiC), ficam extremamente quentes e transferem calor para a peça principalmente por radiação e convecção. Este é um método robusto e bem compreendido, adequado para uma vasta gama de materiais.

Aquecimento por Indução a Vácuo

Em um ambiente a vácuo, a transferência de calor convencional através do ar (convecção) não é possível. Em vez disso, a sinterização por indução a vácuo depende quase exclusivamente da radiação.

Um módulo ou bobina de aquecimento envolve o material sem tocá-lo. Ele irradia energia térmica diretamente na superfície do material. Este método é excelente para prevenir oxidação ou contaminação, pois o vácuo remove gases reativos.

Sinterização por Micro-ondas

Um método mais novo e menos comum é a sinterização por micro-ondas. Ao contrário dos métodos convencionais que aquecem de fora para dentro, as micro-ondas podem penetrar no material e aquecê-lo de forma mais volumétrica. Isso tem o potencial de um aquecimento mais rápido e uniforme, mas é uma tecnologia mais complexa de controlar.

O Papel do Calor: Do Pó ao Sólido

A aplicação de calor faz mais do que apenas aquecer o material. Ela inicia uma série de transformações físicas no nível atômico que são responsáveis por transformar um pó solto em um componente sólido e forte.

Ativação da Difusão Atômica

O calor fornece a energia cinética que permite que os átomos dentro da estrutura cristalina se movam. Essa difusão atômica é o mecanismo fundamental por trás da sinterização. À medida que os átomos migram, eles se movem de partícula para partícula, construindo efetivamente pontes através das lacunas.

Redução da Porosidade e Densificação

O compactado de pó inicial é cheio de poros ou espaços vazios. O processo de sinterização ocorre em etapas para eliminar essa porosidade.

Primeiro, as partículas se reorganizam em um arranjo mais compactado. Em seguida, impulsionado pela tensão superficial, ocorre o transporte de material à medida que os átomos se difundem para preencher os vazios restantes. Na etapa final, os átomos se movem ao longo dos contornos de grão para suavizar e eliminar os últimos poros internos, resultando em uma peça sólida e densa.

Impulsionando a Transformação do Material

O calor também pode permitir ou acelerar mudanças químicas e físicas. Por exemplo, na prensagem a quente, a combinação de calor e pressão pode decompor filmes de óxido teimosos nas superfícies do pó. Isso expõe metal puro, permitindo ligações mais fortes e maior densidade final.

Compreendendo as Trocas e Desafios

Embora o aquecimento seja essencial, ele também introduz complexidades e potencial para defeitos. A escolha do método e o controle sobre o processo são críticos para o sucesso.

O Método de Transferência de Calor Importa

A forma como o calor entra na peça é crucial. O aquecimento superficial de fornos convencionais pode, às vezes, levar a gradientes de temperatura, onde o exterior da peça é mais quente que o interior. A seleção do módulo de aquecimento deve ser cuidadosamente combinada com o material e a geometria da peça para garantir uma densificação uniforme.

O Risco de Deformação

Em temperaturas de sinterização, o material está macio e maleável antes de se tornar totalmente denso. Durante esta fase vulnerável, forças como gravidade ou atrito podem fazer com que a peça entorte, ceda ou se distorça. O suporte adequado dentro do forno é essencial para manter a forma desejada.

A Influência da Pressão

Processos como a prensagem a quente introduzem pressão contínua juntamente com o calor. Isso não é sinterização tradicional. A pressão externa força ativamente as partículas a se juntarem, o que pode acelerar a densificação, mas também cria diferentes tensões internas e microestruturas em comparação com a sinterização sem pressão.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar um método de aquecimento não é apenas atingir uma temperatura alvo; é controlar a transformação do material para alcançar um resultado específico.

- Se o seu foco principal for confiabilidade e custo-benefício: Um forno convencional com elementos de aquecimento cerâmicos é o padrão da indústria e o "cavalinho de batalha" para a maioria das aplicações.

- Se o seu foco principal for alta pureza ou processamento de materiais reativos: A sinterização por indução a vácuo é superior, pois elimina a contaminação atmosférica que poderia comprometer o material.

- Se o seu foco principal for alcançar a densidade máxima rapidamente: Combinar calor com pressão em uma prensa a quente é um caminho eficaz, embora mais complexo, para a densificação.

Em última análise, o método de aquecimento que você escolher é a ferramenta que você usa para controlar a jornada em nível atômico de um pó solto a um componente funcional finalizado.

Tabela Resumo:

| Método de Aquecimento | Mecanismo Principal | Característica Chave | Caso de Uso Ideal |

|---|---|---|---|

| Forno Convencional | Radiação e Convecção | Robusto, custo-efetivo | Aplicações mais comuns |

| Indução a Vácuo | Radiação | Alta pureza, sem contaminação | Materiais reativos ou de alto valor |

| Micro-ondas | Aquecimento volumétrico | Mais rápido, mais uniforme (complexo) | Processamento avançado de materiais |

Pronto para otimizar seu processo de sinterização? O método de aquecimento correto é fundamental para alcançar a densidade, resistência e pureza que seus materiais exigem. A KINTEK é especializada em fornos de laboratório avançados e equipamentos de sinterização, incluindo soluções a vácuo e de alta temperatura. Nossos especialistas podem ajudá-lo a selecionar o sistema perfeito para seus materiais e objetivos específicos.

Entre em contato com a KINTEK hoje mesmo para discutir sua aplicação e obter uma recomendação personalizada!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Por que o controle ambiental dentro de um forno a vácuo é importante para a soldagem por difusão? Laminações de Liga de Titânio Mestre

- Por que você soldaria por brasagem em vez de solda branda? Para resistência superior da junta e desempenho em altas temperaturas

- Quais são os métodos de aquecimento para brasagem? Escolha o método certo para suas necessidades de produção

- Quais são os defeitos em peças sinterizadas? Evite problemas de empenamento, rachaduras e porosidade

- Por que o tratamento térmico a vácuo em alta temperatura é crítico para o aço Cr-Ni? Otimiza a resistência e a integridade da superfície