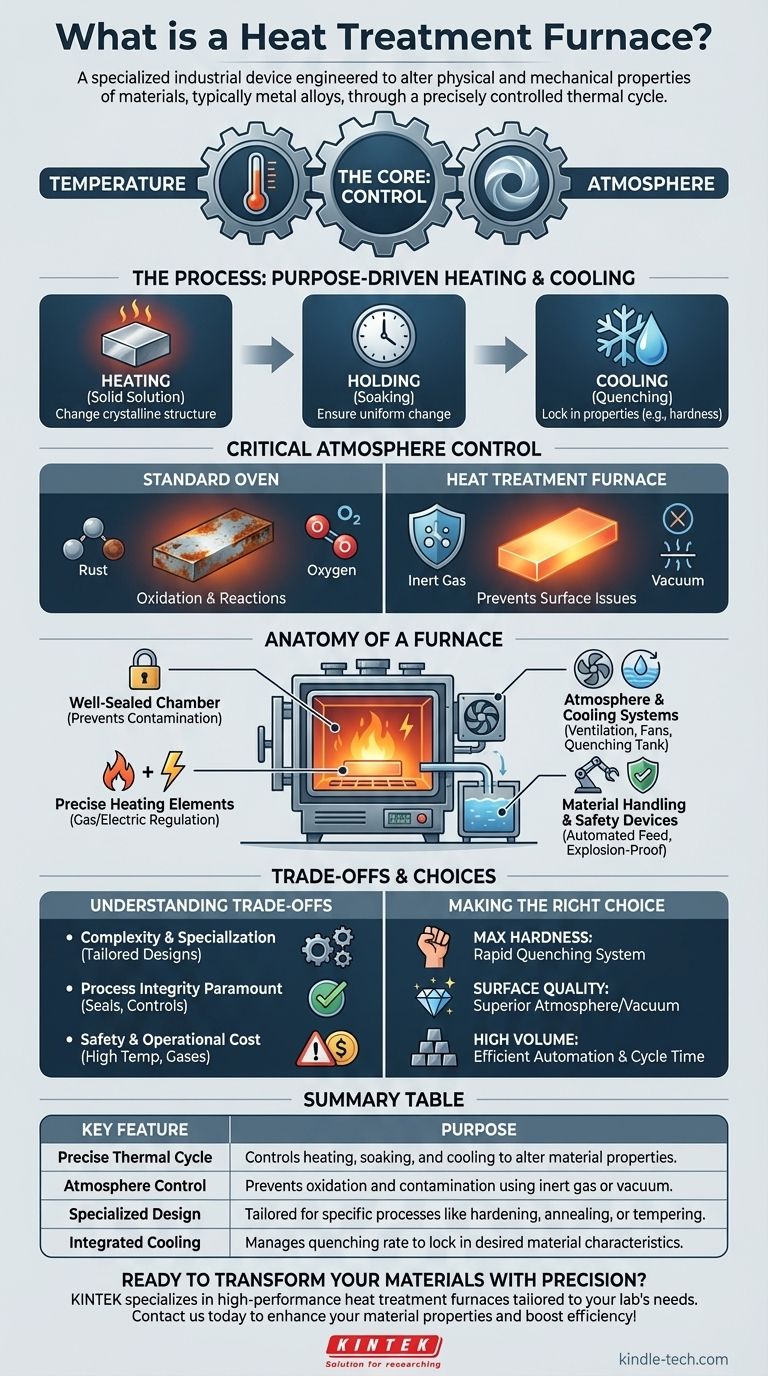

Em sua essência, um forno de tratamento térmico é um dispositivo industrial especializado projetado para alterar as propriedades físicas e mecânicas dos materiais, tipicamente ligas metálicas. Ele consegue isso não apenas aquecendo, mas submetendo o material a um ciclo térmico precisamente controlado de aquecimento, manutenção em uma temperatura específica e, em seguida, resfriamento de maneira gerenciada.

A diferença crucial entre um forno simples e um forno de tratamento térmico é o controle. É um instrumento de alta precisão projetado para manipular a estrutura interna de um material, gerenciando três variáveis críticas: temperatura, tempo e atmosfera.

O Princípio Central: Mais do que Apenas Calor

Um equívoco comum é que esses fornos são simplesmente fornos de alta temperatura. Na realidade, sua função é muito mais sofisticada, centrada na transformação das propriedades de um material para atender a requisitos de engenharia específicos.

Aquecimento e Resfriamento Orientados a Objetivos

Todo o processo é uma receita cuidadosamente prescrita. Uma liga é aquecida a uma temperatura específica para alterar sua estrutura cristalina, uma fase conhecida como solução sólida.

Em seguida, é mantida nessa temperatura por um período suficiente — um período de "cozimento" — para garantir que a mudança seja uniforme em todo o material.

Finalmente, o material é resfriado a uma taxa calculada. Isso pode ser um resfriamento rápido ou "têmpera" para travar as propriedades desejadas, criando um estado supersaturado e frequentemente mais duro.

O Papel Crítico da Atmosfera

O segundo componente chave do tratamento térmico é a atmosfera dentro da câmara selada do forno. Aquecer metais a altas temperaturas na presença de oxigênio causa oxidação (ferrugem) e outras reações superficiais indesejáveis.

Para evitar isso, a atmosfera do forno é rigorosamente controlada. Isso pode envolver o preenchimento da câmara com gases inertes ou, em aplicações avançadas, a criação de um vácuo quase perfeito.

Um forno a vácuo representa uma evolução desse princípio, combinando tecnologia de vácuo com tratamento térmico para fornecer um ambiente livre de contaminantes para os processos mais sensíveis.

Anatomia de um Forno de Tratamento Térmico

Embora os designs variem dependendo da aplicação, vários componentes principais são fundamentais para a operação e precisão do forno.

O Corpo do Forno Bem Vedado

A base é uma câmara excepcionalmente bem vedada que contém o calor e a atmosfera controlada, prevenindo vazamentos ou contaminação pelo ar externo.

Elementos de Aquecimento e Regulação

A fonte de calor pode ser alimentada a gás ou energizada eletricamente. Mais importante ainda, o sistema é projetado para regulação precisa, fornecendo alta energia durante a fase inicial de aquecimento e, em seguida, mantendo uma temperatura estável e constante para o período de cozimento.

Sistemas de Atmosfera e Resfriamento

Esses fornos incluem sistemas de ventilação, exaustão e ventoinhas — frequentemente resfriados a água e selados — para gerenciar a atmosfera interna. Eles também integram mecanismos de resfriamento, como uma câmara de resfriamento rápido interligada ou um tanque de têmpera adjacente, para controlar a fase final do ciclo de tratamento.

Manuseio de Materiais e Segurança

Para operações em escala industrial, dispositivos mecânicos de alimentação e descarga automatizam o processo de movimentação de materiais para dentro e para fora da câmara. Devido às altas temperaturas e atmosferas controladas, dispositivos de segurança e à prova de explosão robustos são essenciais.

Entendendo as Compensações

A precisão de um forno de tratamento térmico vem com complexidades e considerações inerentes que são críticas de entender.

Complexidade e Especialização

Estas não são ferramentas de propósito geral. Um forno projetado para endurecer aço pode ser inadequado para recozimento de alumínio. O design dos elementos de aquecimento, sistemas de resfriamento e controles de atmosfera são todos adaptados a materiais específicos e resultados desejados.

A Integridade do Processo é Fundamental

O sucesso de um ciclo de tratamento térmico depende inteiramente da integridade do processo. Uma câmara mal vedada, um controlador de temperatura impreciso ou um gás atmosférico impuro podem arruinar um lote inteiro de componentes caros.

Segurança e Custo Operacional

Gerenciar altas temperaturas e atmosferas controladas — às vezes voláteis — requer protocolos de segurança rigorosos e treinamento do operador. Além disso, a energia necessária para operar esses fornos e o custo dos gases atmosféricos ou sistemas de vácuo os tornam uma despesa operacional significativa.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar ou especificar um forno de tratamento térmico depende inteiramente das propriedades finais que você precisa alcançar em seu material.

- Se seu foco principal é alcançar a dureza máxima: Seu processo requer um forno capaz de manutenção precisa de temperatura, seguida por um sistema de têmpera integrado e extremamente rápido.

- Se seu foco principal é prevenir qualquer descoloração ou reação superficial: Você deve priorizar um forno com controle de atmosfera superior, como um forno a vácuo ou um com sistemas de gás inerte de alta pureza.

- Se seu foco principal é processar grandes volumes com eficiência: As características chave serão o tamanho do forno, seu tempo de ciclo e a confiabilidade de seus sistemas automatizados de manuseio de materiais.

Em última análise, um forno de tratamento térmico é uma ferramenta indispensável que transforma ligas brutas nos materiais de alto desempenho que sustentam a engenharia moderna.

Tabela de Resumo:

| Característica Principal | Propósito |

|---|---|

| Ciclo Térmico Preciso | Controla aquecimento, cozimento e resfriamento para alterar as propriedades do material. |

| Controle de Atmosfera | Previne oxidação e contaminação usando gás inerte ou vácuo. |

| Design Especializado | Adaptado para processos específicos como endurecimento, recozimento ou revenimento. |

| Resfriamento Integrado | Gerencia a taxa de têmpera para travar as características desejadas do material. |

Pronto para transformar seus materiais com precisão?

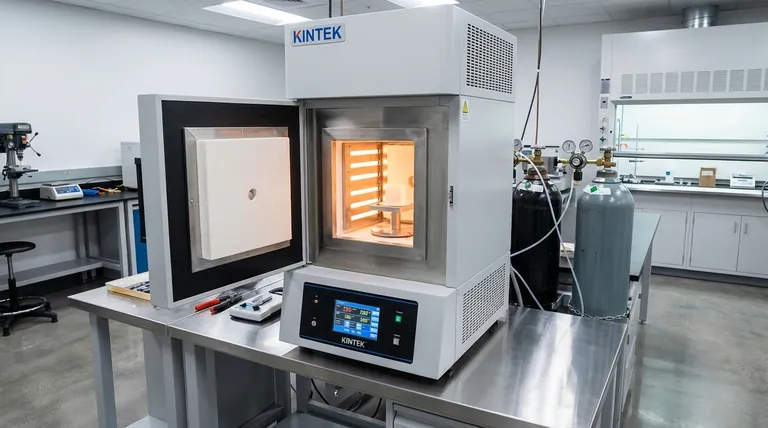

A KINTEK é especializada em equipamentos de laboratório e consumíveis de alto desempenho, fornecendo fornos de tratamento térmico confiáveis adaptados às necessidades específicas do seu laboratório — seja para endurecimento, recozimento ou processos complexos de P&D.

Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar as propriedades de seus materiais e aumentar a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos