Em termos simples, uma retorta de forno é um recipiente selado e hermético colocado dentro de um forno. Seu propósito é isolar o material que está sendo processado da fonte de calor direta e do ar externo. Essa separação permite um controle preciso sobre a atmosfera química ao redor do material durante o tratamento térmico, o que é fundamental para muitos processos avançados.

A função principal de uma retorta de forno não é apenas conter material, mas criar uma atmosfera isolada e altamente controlada ao seu redor. Isso transforma um forno padrão em uma ferramenta de precisão para processos térmicos especializados onde o ambiente químico é tão crítico quanto a própria temperatura.

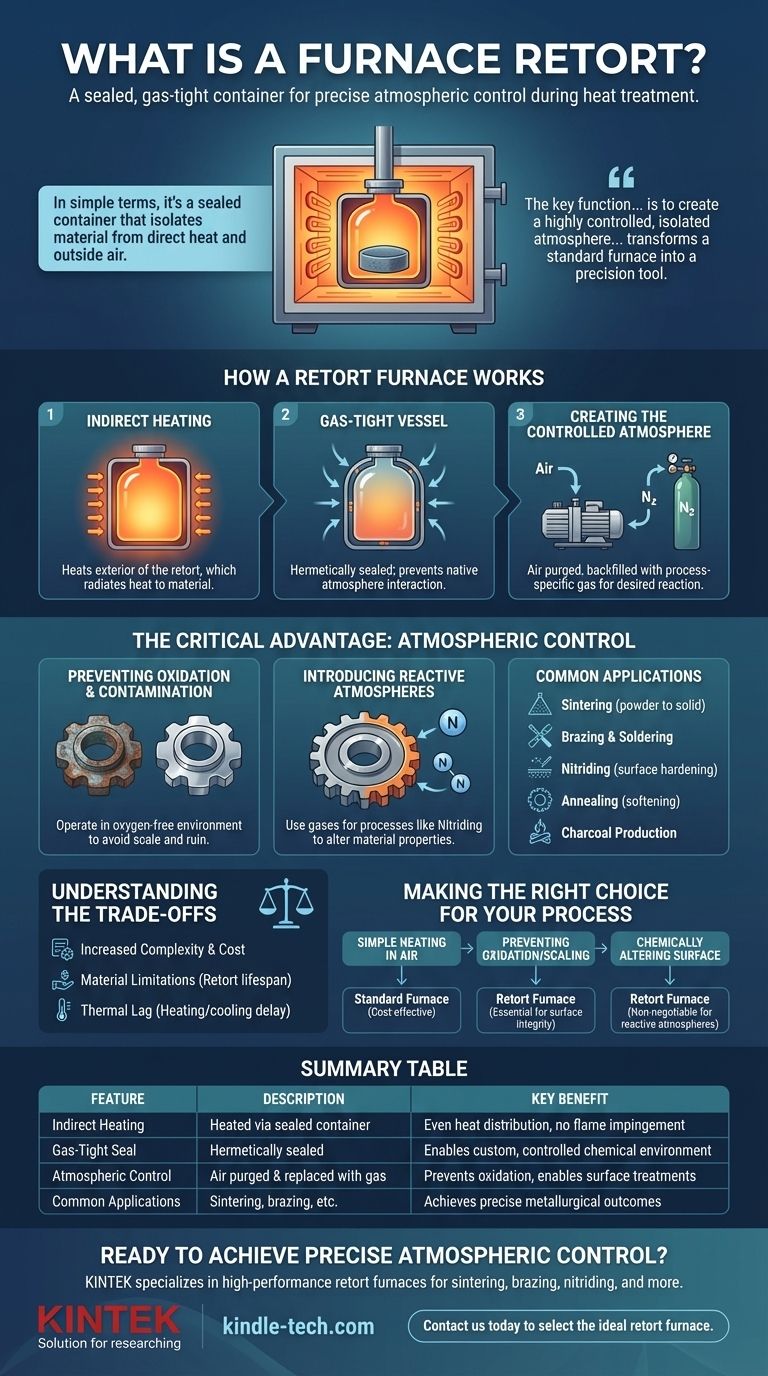

Como Funciona um Forno de Retorta

Um forno de retorta opera sob o princípio de aquecimento indireto e isolamento atmosférico. Entender este conceito central é fundamental para apreciar seu valor.

O Princípio: Aquecimento Indireto

Os elementos de aquecimento do forno — sejam resistências elétricas ou queimadores a gás — não aquecem o material alvo diretamente. Em vez disso, eles aquecem a parte externa da retorta.

A retorta, tipicamente feita de aço resistente a altas temperaturas ou uma liga à base de níquel, absorve esse calor e o irradia uniformemente para o material contido nela.

O Recipiente Hermético

A característica definidora da retorta é que ela é hermeticamente selada. Este selo impede que a atmosfera nativa do forno (ou o ar externo) interaja com a peça de trabalho.

Este design permite que os operadores criem uma atmosfera personalizada dentro da retorta. O ar pode ser purgado e substituído por um gás ou mistura de gases específica para alcançar uma reação química desejada ou para prevenir uma indesejada.

Criação da Atmosfera Controlada

Depois que o material é carregado e a retorta é selada, um vácuo pode ser aplicado para remover todo o ar. Após isso, a câmara pode ser reabastecida com um gás específico do processo.

Por exemplo, uma atmosfera rica em nitrogênio é usada para nitretação, enquanto um gás inerte como o argônio pode ser usado para prevenir quaisquer mudanças químicas durante o aquecimento.

A Vantagem Crítica: Controle de Atmosfera

A capacidade de manipular a atmosfera é o motivo pelo qual os fornos de retorta são essenciais para certas aplicações. Sem esse controle, muitos tratamentos modernos de materiais seriam impossíveis.

Prevenção de Oxidação e Contaminação

O uso mais comum de uma atmosfera controlada é prevenir a oxidação. Em altas temperaturas, muitos metais reagem com o oxigênio no ar, formando uma camada de carepa que pode arruinar o acabamento superficial e a precisão dimensional de uma peça.

Ao operar em um ambiente sem oxigênio, os materiais podem ser aquecidos e resfriados sem essa degradação. Isso é frequentemente chamado de "recozimento brilhante".

Introdução de Atmosferas Reativas

Além da simples prevenção, os fornos de retorta permitem a introdução de gases reativos para alterar intencionalmente as propriedades de um material.

Processos como a nitretação introduzem nitrogênio para endurecer a superfície do aço. Outros processos podem usar hidrogênio ou gases ricos em carbono para alcançar resultados metalúrgicos específicos.

Aplicações Comuns

Este nível de controle torna os fornos de retorta indispensáveis para:

- Sinterização: Fusão de pós metálicos sem derretê-los.

- Brasagem e Soldagem: União de metais em um ambiente limpo e sem fluxo.

- Nitretação: Cementação superficial do aço.

- Recozimento: Amaciamento de metais e alívio de tensões internas.

- Produção de Carvão: Aquecimento de madeira na ausência de oxigênio.

Entendendo as Compensações

Embora poderosos, o design do forno de retorta não é universalmente necessário e traz considerações específicas.

Complexidade e Custo Aumentados

A necessidade de um selo de alta integridade, sistemas de fornecimento de gás e protocolos de purga torna um forno de retorta mais complexo e caro do que um forno simples a ar. A própria retorta é um componente consumível que acabará se degradando devido aos ciclos térmicos.

Limitações de Material

A retorta é feita de ligas especializadas de alta temperatura que podem suportar as condições extremas. No entanto, mesmo esses materiais têm limites de temperatura e vida útil, o que pode restringir a faixa operacional do forno e aumentar os custos de manutenção.

Atraso Térmico

Como o calor deve primeiro transferir-se através da parede da retorta para atingir a peça de trabalho, pode haver um ligeiro atraso nos ciclos de aquecimento e resfriamento em comparação com os fornos com aquecimento direto. Esta é uma pequena compensação pelo imenso benefício do controle de atmosfera.

Fazendo a Escolha Certa para Seu Processo

Escolher se você precisa de um forno de retorta depende dos requisitos químicos do seu processo térmico específico.

- Se seu foco principal é aquecimento simples ao ar: Um forno padrão sem retorta é mais econômico e simples para processos onde a oxidação superficial é aceitável ou desejada.

- Se seu foco principal é prevenir oxidação ou formação de carepa: Um forno de retorta é essencial para manter a integridade superficial e o acabamento de materiais sensíveis como aço inoxidável ou ligas de cobre.

- Se seu foco principal é alterar quimicamente a superfície de um material: Uma retorta é inegociável para processos como nitretação ou cementação que exigem uma atmosfera gasosa específica e reativa.

Em última análise, entender a função da retorta permite que você selecione não apenas um dispositivo de aquecimento, mas o ambiente atmosférico preciso necessário para o seu processo.

Tabela de Resumo:

| Característica | Descrição | Benefício Principal |

|---|---|---|

| Aquecimento Indireto | O material é aquecido através de um recipiente selado (retorta) dentro do forno. | Previne o impacto direto da chama e garante uma distribuição uniforme do calor. |

| Selo Hermético | A retorta é hermeticamente selada, isolando a peça de trabalho da atmosfera do forno. | Permite a criação de um ambiente químico personalizado e controlado (ex: nitrogênio, argônio). |

| Controle de Atmosfera | O ar é purgado e substituído por uma mistura de gás específica para o processo. | Essencial para prevenir a oxidação (recozimento brilhante) ou possibilitar tratamentos superficiais (nitretação). |

| Aplicações Comuns | Sinterização, brasagem, recozimento, nitretação, produção de carvão. | Alcança resultados metalúrgicos precisos impossíveis em uma atmosfera de ar padrão. |

Pronto para Alcançar Controle de Atmosfera de Precisão em Seu Laboratório?

Se seus processos térmicos exigem proteção contra oxidação ou um ambiente de gás reativo específico, um forno de retorta é a solução essencial. A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de retorta projetados para sinterização, brasagem, nitretação e muito mais.

Nós fornecemos o equipamento certo para garantir que seus materiais sejam processados na atmosfera perfeita, garantindo resultados superiores e repetibilidade.

Entre em contato conosco hoje para discutir sua aplicação específica e deixe que nossos especialistas ajudem você a selecionar o forno de retorta ideal para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Tubular de Laboratório Vertical de Quartzo

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

As pessoas também perguntam

- Qual é a faixa de temperatura para a pirólise? Otimize para Biochar, Bio-óleo ou Gás de Síntese

- Quais são os principais tipos de processos de conversão de biomassa? Descubra o Melhor Caminho para Suas Necessidades Energéticas

- Qual é o calor necessário para a pirólise? Dominando a entrada de energia para biochar, bio-óleo ou syngas ideais

- Qual é a faixa de pirólise? Controle Mestre de Temperatura para Rendimentos Ótimos de Bioprodutos

- Qual é a temperatura de um forno de soleira rotativa? Encontre o Calor Certo para o Seu Processo