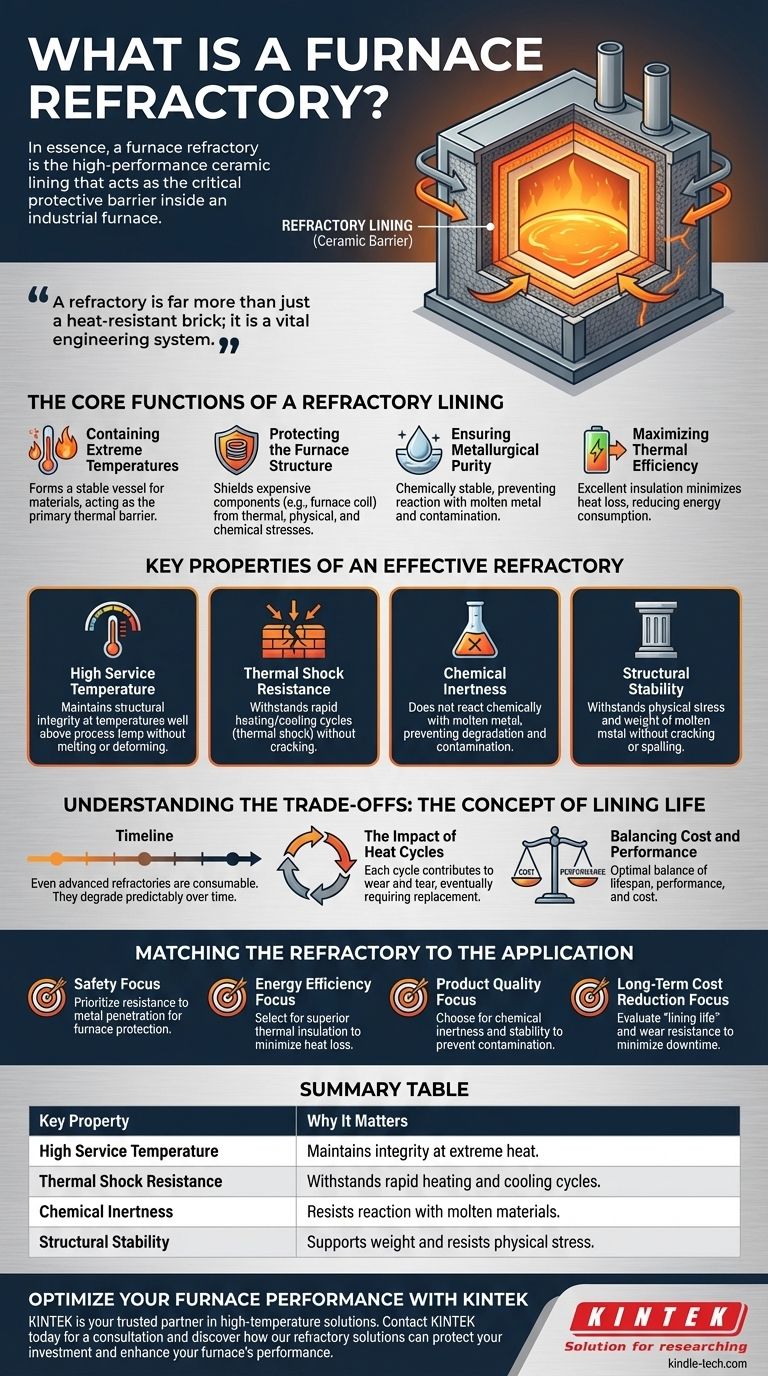

Em essência, um refratário de forno é o revestimento cerâmico de alto desempenho que atua como a barreira protetora crítica dentro de um forno industrial. Este material projetado é feito para conter diretamente materiais fundidos, como alumínio ou aço, enquanto simultaneamente protege os componentes estruturais do forno contra temperaturas extremas e ataques químicos.

Um refratário é muito mais do que apenas um tijolo resistente ao calor; é um sistema de engenharia vital. Seu propósito central é conter calor imenso, proteger os equipamentos caros do forno e garantir a pureza do produto final, tudo isso maximizando a eficiência energética.

As Funções Centrais de um Revestimento Refratário

Um revestimento refratário é um componente multifuncional indispensável para a operação segura e eficiente de qualquer forno de alta temperatura.

Contenção de Temperaturas Extremas

A função mais fundamental de um refratário é formar um vaso estável para materiais em temperaturas que excedem em muito o ponto de fusão da carcaça metálica do forno. Ele atua como a barreira térmica primária.

Proteção da Estrutura do Forno

Este revestimento é a única coisa que separa o metal fundido do sistema de indução do forno. Ele protege componentes críticos e caros, como a bobina do forno, contra tensões térmicas, físicas e químicas que, de outra forma, causariam falha catastrófica.

Garantia da Pureza Metalúrgica

Um refratário eficaz deve ser quimicamente estável. Ele é projetado para resistir à reação com o metal fundido que contém, prevenindo a contaminação por "escória" ou outras impurezas que degradariam a qualidade do produto final.

Maximização da Eficiência Térmica

Ao fornecer excelente isolamento térmico, o revestimento refratário minimiza a perda de calor para o ambiente externo. Essa contenção de energia se traduz diretamente em menor consumo de energia e custos operacionais reduzidos.

Propriedades Chave de um Refratário Eficaz

O ambiente extremo dentro de um forno exige materiais com uma combinação única de propriedades. A qualidade de um refratário é definida por sua capacidade de desempenho sob essas condições exigentes.

Alta Temperatura de Serviço

Este é o requisito mais óbvio. O material deve manter sua integridade estrutural em temperaturas bem acima da temperatura do processo sem derreter, amolecer ou deformar.

Resistência ao Choque Térmico

Os fornos nem sempre estão ligados; eles são aquecidos e resfriados. Um bom refratário deve suportar essas mudanças rápidas de temperatura — conhecidas como choque térmico — sem rachar ou falhar.

Inércia Química

O refratário não deve reagir quimicamente com o metal fundido que contém. Isso evita tanto a degradação do revestimento quanto a contaminação do banho metálico.

Estabilidade Estrutural

Além do calor, o refratário deve suportar o estresse físico do peso e do movimento do metal fundido. Ele não deve rachar ou soltar pedaços (esfoliar) na fusão durante a operação.

Entendendo os Compromissos: O Conceito de Vida Útil do Revestimento

Mesmo os refratários mais avançados são materiais consumíveis. Eles são projetados para se desgastar com o tempo de maneira previsível, sacrificando-se para proteger o forno.

Degradação Inevitável

O ataque constante de calor extremo, ataque químico e estresse físico significa que todo revestimento refratário acabará se degradando. Esta é uma parte esperada do ciclo operacional do forno.

O Impacto dos Ciclos de Calor

A vida útil operacional de um refratário é frequentemente medida em "vida útil do revestimento" ou no número de ciclos de calor que ele pode suportar. Cada ciclo de aquecimento e resfriamento contribui para o desgaste, exigindo eventualmente reparo ou substituição completa.

Equilibrando Custo e Desempenho

A escolha de um refratário envolve um compromisso crítico. Uma instalação inicial mais barata pode levar a uma vida útil do revestimento mais curta, causando paradas mais frequentes e custos de longo prazo mais altos. O objetivo é selecionar um material que ofereça o equilíbrio ideal de desempenho, vida útil e custo para uma aplicação específica.

Adaptando o Refratário à Aplicação

A escolha ideal do refratário depende inteiramente das prioridades operacionais do forno.

- Se seu foco principal for a segurança operacional: Escolha um refratário com um histórico comprovado de resistência à penetração de metal para proteger a bobina e a estrutura do forno.

- Se seu foco principal for a eficiência energética: Priorize materiais com propriedades superiores de isolamento térmico para minimizar a perda de calor e reduzir o consumo.

- Se seu foco principal for a qualidade do produto: Selecione um refratário conhecido por sua inércia química e estabilidade para prevenir a contaminação do metal fundido.

- Se seu foco principal for a redução de custos a longo prazo: Avalie a "vida útil do revestimento" esperada e a resistência ao desgaste do refratário para minimizar paradas dispendiosas e a frequência de substituição.

Em última análise, selecionar o refratário certo é uma decisão de engenharia crítica que impacta diretamente a segurança, a eficiência e a lucratividade do forno.

Tabela de Resumo:

| Propriedade Chave | Por que é Importante |

|---|---|

| Alta Temperatura de Serviço | Mantém a integridade sob calor extremo, bem acima do ponto de fusão dos metais. |

| Resistência ao Choque Térmico | Suporta ciclos rápidos de aquecimento e resfriamento sem rachar. |

| Inércia Química | Resiste à reação com materiais fundidos para prevenir a contaminação do produto. |

| Estabilidade Estrutural | Suporta o peso do metal fundido e resiste ao estresse físico. |

Otimize o Desempenho do Seu Forno com a Solução Refratária Correta

A seleção do revestimento refratário correto é uma decisão crítica que impacta diretamente a segurança, a eficiência e a qualidade do produto do seu forno. A escolha errada pode levar a tempo de inatividade dispendioso, desperdício de energia e contaminação do produto.

A KINTEK é sua parceira de confiança em soluções de alta temperatura. Somos especializados em equipamentos de laboratório e consumíveis, fornecendo orientação especializada e materiais refratários de alto desempenho adaptados à sua aplicação específica — seja sua prioridade a segurança operacional, a eficiência energética ou a pureza do produto.

Deixe nossos especialistas ajudá-lo a:

- Estender a Vida Útil do Revestimento: Minimizar o tempo de inatividade e os custos de substituição.

- Melhorar a Eficiência Energética: Reduzir a perda de calor e diminuir as despesas operacionais.

- Garantir a Qualidade do Produto: Prevenir a contaminação com materiais quimicamente inertes.

Entre em contato com a KINTEK hoje mesmo para uma consulta e descubra como nossas soluções refratárias podem proteger seu investimento e aprimorar o desempenho do seu forno.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Placa Cerâmica de Zircônia Estabilizada com Ítrio Usinada de Precisão para Engenharia de Cerâmica Fina Avançada

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Qual é o papel de um agitador magnético na rarefação do sulfeto de prata? Aprimorar a Eficiência Fotocatalítica

- Por que os frascos de moagem de zircônia são selecionados para eletrólitos de estado sólido Li7P3S11? Garanta a pureza na síntese de sulfetos

- Por que são usadas mídias de moagem de alta densidade para pós amorfos à base de magnésio? Domine a Transferência de Energia Cinética

- Qual é a função principal das esferas de moagem de corindo (alumina) na mistura? Otimizar a homogeneidade da liga SiCp/6061

- De que são feitos os fornos geralmente? Um Guia de Materiais para Temperaturas Extremas

- Como funciona uma bomba de vácuo de diafragma sem óleo? Um Guia para Vácuo Limpo e Livre de Contaminação

- Qual é o choque térmico do tubo de quartzo? Suporta Mudanças Extremas de Temperatura Instantaneamente

- Onde os pressostatos de vácuo são usados? Segurança Essencial e Controle em Sistemas Industriais e Automotivos