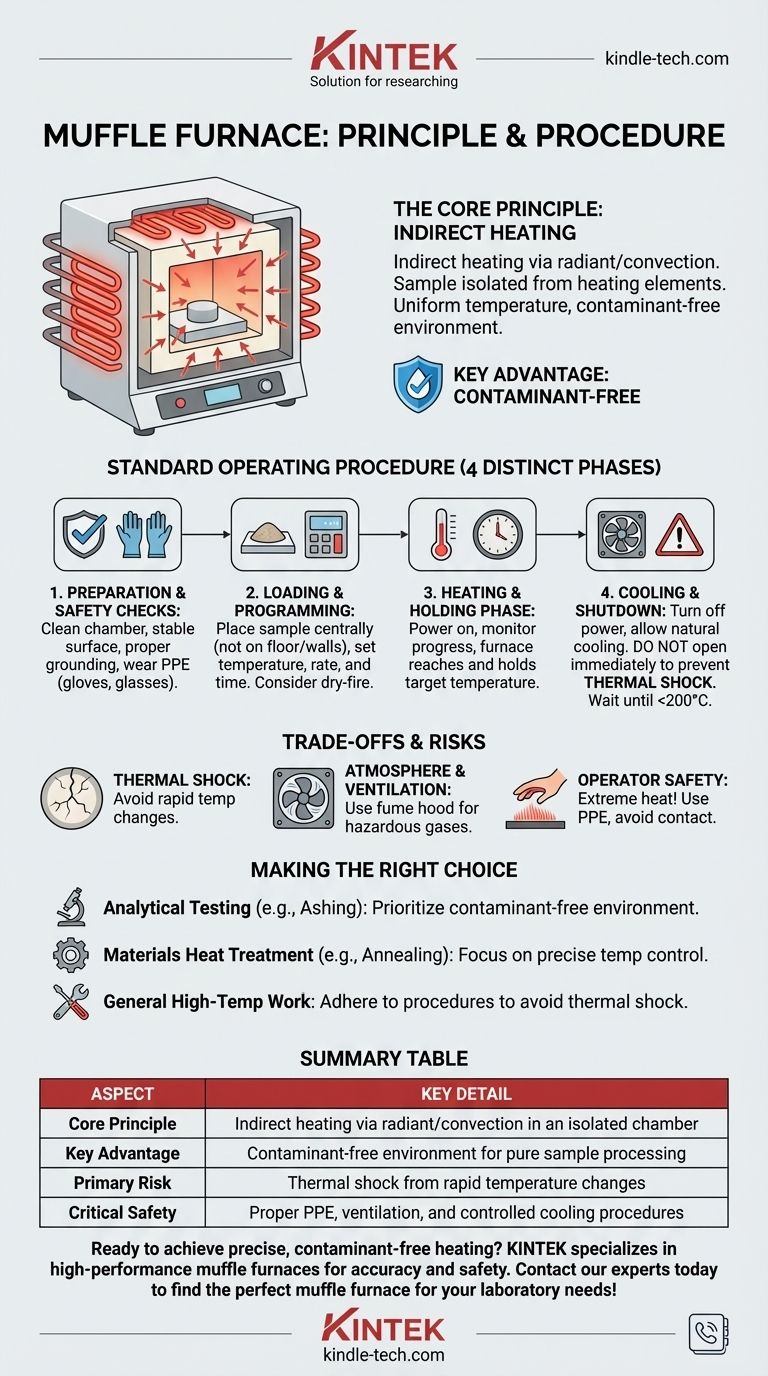

Em sua essência, um forno mufla opera com o princípio do aquecimento indireto. O material que você deseja aquecer é colocado dentro de uma câmara de alta temperatura, ou "mufla", que é então aquecida externamente por elementos de resistência elétrica. Este design isola completamente a amostra dos elementos de aquecimento, garantindo um ambiente limpo, livre de contaminantes e uma distribuição de temperatura altamente uniforme.

O propósito essencial de um forno mufla é fornecer aquecimento de alta temperatura precisamente controlado em um ambiente completamente isolado. Essa separação protege sua amostra de contaminação e garante resultados consistentes e repetíveis, mas exige estrita adesão aos procedimentos para gerenciar o calor extremo com segurança.

O Princípio Central: Isolamento Controlado

Um forno mufla é mais do que apenas um forno simples. Seu design é projetado para resolver o problema específico de alcançar calor puro e uniforme em temperaturas muito altas.

O que Define a "Mufla"?

A "mufla" é a câmara interna do forno, tipicamente feita de cerâmica refratária de alta alumina. Este material é projetado para suportar estresse térmico extremo e é um excelente condutor térmico.

Os elementos de aquecimento são posicionados fora desta câmara, nunca entrando em contato direto com os materiais que estão sendo processados.

Como o Aquecimento é Alcançado

Os elementos elétricos aquecem a própria câmara da mufla. A câmara então irradia esse calor uniformemente para dentro, aquecendo a amostra através de uma combinação de transferência de calor por radiação e convecção.

Este método indireto é a chave para alcançar um perfil de temperatura homogêneo em toda a área de processamento, evitando pontos quentes.

A Principal Vantagem: Um Ambiente Livre de Contaminantes

Como a amostra é completamente isolada dos elementos de aquecimento, não há risco de contaminação da fonte de calor.

Isso é crítico para procedimentos laboratoriais sensíveis como incineração, análise gravimétrica ou pesquisa de materiais, onde a pureza da amostra é primordial para resultados precisos.

Procedimento Operacional Padrão

Seguir um procedimento sistemático é crucial para a segurança, longevidade do equipamento e sucesso do seu trabalho. O processo pode ser dividido em quatro fases distintas.

Passo 1: Preparação e Verificações de Segurança

Antes de ligar a unidade, faça uma verificação prévia completa. Certifique-se de que a câmara do forno esteja limpa e livre de qualquer resíduo de execuções anteriores.

Coloque o forno em uma superfície estável e plana, longe de quaisquer materiais inflamáveis, e certifique-se de que esteja devidamente aterrado. Sempre use equipamento de proteção individual (EPI) apropriado, incluindo luvas resistentes ao calor e óculos de segurança.

Passo 2: Carregamento e Programação

Coloque cuidadosamente suas amostras no centro da câmara, garantindo que estejam estáveis. Nunca coloque amostras diretamente no chão do forno ou tocando as paredes, pois isso pode impedir o fluxo de ar e causar danos.

Feche a porta do forno com segurança. Defina a temperatura desejada e, se aplicável, a taxa de aquecimento e o tempo de manutenção no controlador de temperatura. Para um forno novo ou um que esteve inativo, um "aquecimento a seco" inicial sem amostras é recomendado para queimar quaisquer impurezas residuais.

Passo 3: A Fase de Aquecimento e Manutenção

Ligue o interruptor de alimentação principal. O forno começará a aquecer até o seu ponto de ajuste, muitas vezes indicado por uma luz no controlador (por exemplo, verde para aquecimento).

Assim que a temperatura alvo for atingida, o forno entrará em uma fase de "manutenção" para manter essa temperatura pela duração programada. Monitore o processo para garantir que a temperatura permaneça estável.

Passo 4: Resfriamento e Desligamento

Após o tempo de manutenção ser concluído, desligue a energia no controlador e, em seguida, desligue o interruptor de alimentação principal. Não abra a porta imediatamente.

O forno deve ser permitido resfriar gradual e naturalmente. Abrir a porta enquanto a câmara está em alta temperatura causará choque térmico, o que pode rachar a mufla cerâmica e arruinar sua amostra. Espere até que a temperatura tenha caído para um nível seguro (tipicamente abaixo de 200°C) antes de abrir a porta para remover seus itens.

Compreendendo as Trocas e os Riscos

Embora incrivelmente útil, as altas temperaturas envolvidas na operação de um forno mufla exigem respeito e consciência dos potenciais perigos.

O Choque Térmico é o Inimigo Principal

A causa mais comum de danos ao forno é o choque térmico. Isso ocorre devido ao aquecimento ou resfriamento muito rápido dos componentes cerâmicos. Sempre siga uma rampa de aquecimento programada e, o mais importante, permita um resfriamento lento e natural.

A Atmosfera e a Ventilação são Críticas

O aquecimento de certos materiais pode liberar vapores ou gases. Sempre opere o forno em uma área bem ventilada ou sob uma capela de exaustão para evitar o acúmulo de gases potencialmente perigosos.

A Segurança do Operador é Inegociável

O exterior do forno pode ficar extremamente quente. Nunca toque no forno sem o EPI adequado e mantenha todos os materiais combustíveis longe da unidade durante a operação. A estrita adesão aos protocolos de segurança é a única maneira de operar este equipamento.

Fazendo a Escolha Certa para o Seu Objetivo

Sua aplicação específica determinará quais princípios e procedimentos são mais críticos para o seu sucesso.

- Se seu foco principal é a análise (por exemplo, incineração): O princípio de um ambiente livre de contaminantes é sua principal vantagem; certifique-se de que a câmara esteja impecável antes de cada execução.

- Se seu foco principal é o tratamento térmico de materiais (por exemplo, recozimento de metais): Os princípios de controle preciso de temperatura e aquecimento uniforme são essenciais para alcançar as propriedades desejadas do material.

- Se seu foco principal é o trabalho geral de alta temperatura: Sua prioridade deve ser os passos processuais e de segurança, particularmente evitando o choque térmico para garantir a confiabilidade a longo prazo do equipamento.

Ao compreender o princípio central do aquecimento isolado e seguir meticulosamente o procedimento correto, você pode aproveitar o poder de um forno mufla com segurança e eficácia.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Princípio Central | Aquecimento indireto via radiação/convecção em uma câmara isolada |

| Principal Vantagem | Ambiente livre de contaminantes para processamento de amostras puras |

| Principal Risco | Choque térmico por mudanças rápidas de temperatura |

| Segurança Crítica | EPI adequado, ventilação e procedimentos de resfriamento controlados |

Pronto para obter aquecimento preciso e livre de contaminantes em seu laboratório?

A KINTEK é especializada em fornos mufla de alto desempenho e equipamentos de laboratório projetados para precisão e segurança. Seja para incineração, análise gravimétrica ou pesquisa de materiais, nossas soluções garantem controle uniforme de temperatura e resultados confiáveis.

Entre em contato com nossos especialistas hoje para encontrar o forno mufla perfeito para as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a aplicação do forno mufla? Aquecimento Versátil para Metalurgia, Laboratórios e Mais

- Por que o dióxido de titânio e a sílica revestidos devem passar por um tratamento térmico final a 600°C? Desbloqueie o Desempenho do Material.

- Qual é o uso do forno mufla em laboratório de alimentos? Essencial para a Análise Precisa do Teor de Cinzas

- Um forno mufla precisa ser ventilado? Guia Essencial de Segurança e Desempenho

- Como um forno mufla de alta temperatura influencia a evolução da estrutura cristalina de filmes finos de zircônia durante o recozimento entre 400 °C e 550 °C?

- Qual é o mecanismo de aquecimento de um forno mufla? Desbloqueie Aquecimento Preciso e Livre de Contaminação

- Por que é necessário um forno mufla de alta temperatura para o tratamento de calcinação de óxidos mistos de estanho-nióbio?

- Quais são os diferentes tipos de análise de cinzas? Escolha o Método Certo para Resultados Precisos