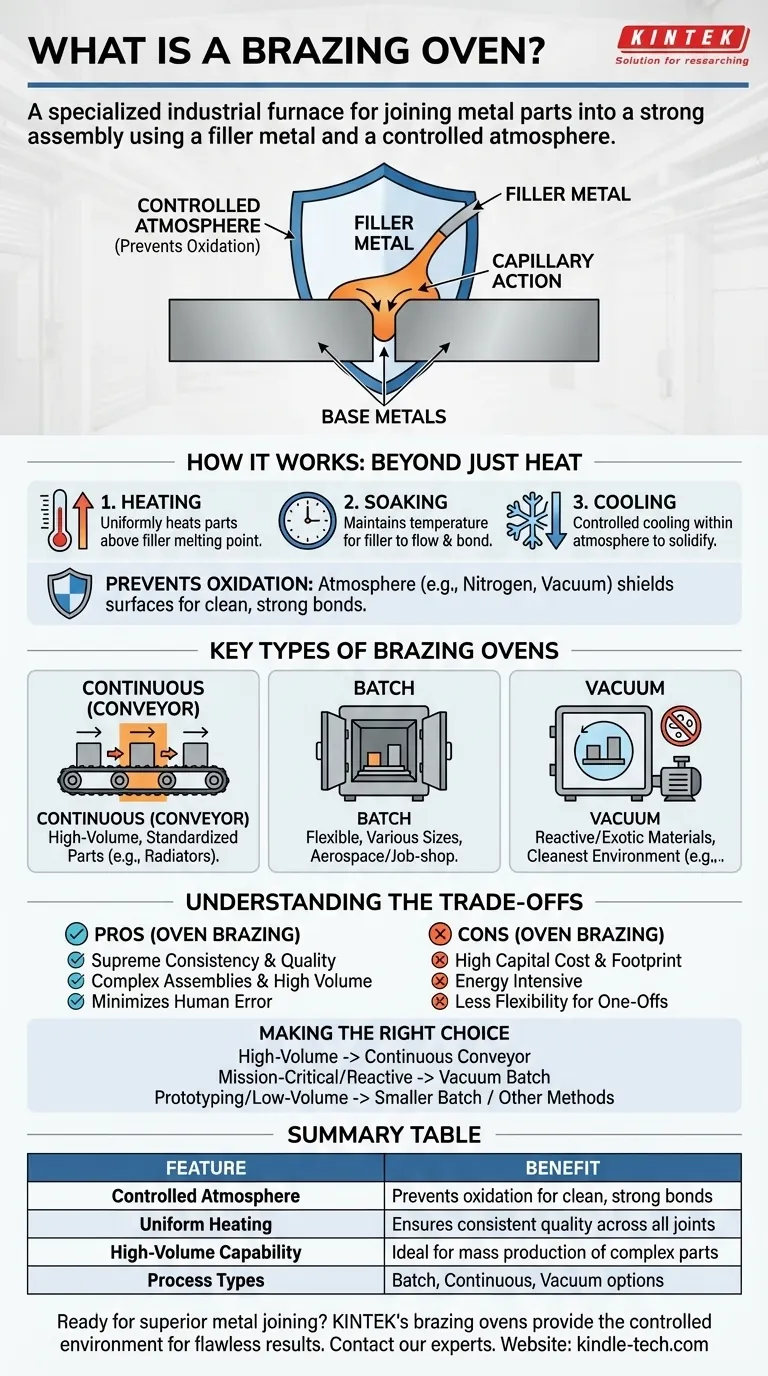

Em sua essência, um forno de brasagem é um forno industrial especializado usado para unir múltiplos componentes metálicos em uma única montagem robusta. Ele funciona aquecendo precisamente as peças em uma atmosfera controlada até uma temperatura que derrete um metal de adição, mas não os metais base. Este metal de adição fundido flui para as folgas entre as peças por ação capilar e, ao resfriar, solidifica-se para formar uma ligação metalúrgica forte e permanente.

O sucesso da brasagem tem menos a ver com a aplicação de calor e mais com o controle do ambiente onde o calor é aplicado. A função principal de um forno de brasagem não é apenas derreter o metal de adição, mas criar uma atmosfera quimicamente controlada que previne a oxidação, garantindo uma ligação limpa, forte e repetível.

Como Funciona um Forno de Brasagem: Além do Simples Calor

Entender um forno de brasagem requer olhar além das altas temperaturas e focar no ambiente químico cuidadosamente gerenciado que ele cria.

O Princípio da Brasagem em Atmosfera Controlada

A brasagem depende de um metal de adição (a liga de brasagem) com um ponto de fusão mais baixo do que os metais base que estão sendo unidos. O forno aquece toda a montagem uniformemente, ligeiramente acima do ponto de fusão do metal de adição.

Isso permite que a liga fundida seja puxada para a junta justa, molhando as superfícies dos metais base. Este processo é conhecido como ação capilar.

Prevenção da Oxidação: A Tarefa Crítica

Quando os metais são aquecidos, eles reagem rapidamente com o oxigênio do ar para formar óxidos em sua superfície. Essa camada de óxido atua como uma barreira, impedindo que o metal de adição fundido se ligue adequadamente ao metal base, resultando em uma junta fraca ou falha.

O trabalho mais importante de um forno de brasagem é deslocar o oxigênio com uma atmosfera controlada. Essa atmosfera atua como um escudo protetor, mantendo as superfícies metálicas perfeitamente limpas durante todo o ciclo de aquecimento e resfriamento. Atmosferas comuns incluem nitrogênio, amônia dissociada ou vácuo.

O Ciclo de Brasagem: Aquecer, Manter, Resfriar

Um processo típico envolve três fases distintas:

- Aquecimento: As peças são elevadas à temperatura de brasagem alvo a uma taxa controlada.

- Manutenção (Soaking): A montagem é mantida na temperatura de brasagem por um período específico para garantir a fusão completa do metal de adição e seu fluxo por toda a junta.

- Resfriamento: A montagem é resfriada de maneira controlada, ainda dentro da atmosfera protetora, para solidificar a junta sem introduzir estresse térmico ou oxidação.

Tipos Principais de Fornos de Brasagem

A escolha do forno depende muito do volume de produção, tamanho da peça e requisitos de material.

Fornos Contínuos (Transportadores)

Estes fornos usam um transportador de correia de malha para mover as peças através de diferentes zonas de temperatura. Eles são os pilares da fabricação de alto volume, ideais para produzir milhares de peças idênticas, como radiadores automotivos e componentes de ar condicionado.

Fornos de Batelada (Batch)

Em um forno de batelada, uma única carga ou "batelada" de peças é colocada dentro, a porta é selada, e todo o ciclo de brasagem é realizado. Eles oferecem maior flexibilidade para manusear peças de vários tamanhos e complexidades e são comuns em ambientes aeroespaciais e oficinas de serviços.

Fornos a Vácuo

Um forno a vácuo é um tipo de forno de batelada onde a "atmosfera" é a ausência de gás. Ao bombear o ar para fora, a oxidação é virtualmente eliminada. Este é o padrão ouro para a brasagem de materiais reativos ou exóticos como titânio, alumínio e superligas usadas em aplicações aeroespaciais e implantes médicos.

Entendendo as Compensações: Forno vs. Outros Métodos

A brasagem em forno é uma técnica poderosa, mas nem sempre é a escolha certa. Ela compete com outros métodos, como brasagem manual com maçarico e brasagem por indução.

Vantagem: Consistência e Qualidade Supremas

Como a peça inteira é aquecida uniformemente em um ambiente controlado, a brasagem em forno produz juntas excepcionalmente consistentes e de alta qualidade em toda a produção. O erro humano é minimizado.

Vantagem: Montagens Complexas e Alto Volume

Um forno pode brasar dezenas ou até centenas de juntas em uma montagem complexa em um único ciclo. Isso o torna muito mais eficiente para peças intrincadas ou produção em massa em comparação com brasar uma junta por vez com um maçarico.

Desvantagem: Alto Custo de Capital e Espaço Ocupado

Fornos de brasagem industriais são investimentos de capital significativos. Eles são grandes, exigem um espaço considerável no chão da fábrica e consomem energia considerável, tornando-os inadequados para operações de pequena escala.

Desvantagem: Menor Flexibilidade para Trabalhos Únicos

Embora os fornos de batelada ofereçam alguma flexibilidade, a configuração e o tempo de ciclo para a brasagem em forno tornam-na impraticável para reparos rápidos e únicos ou protótipos simples. A brasagem com maçarico ou por indução é frequentemente mais rápida e econômica para essas tarefas.

Fazendo a Escolha Certa para Seu Objetivo

Selecionar a estratégia de brasagem correta requer adequar a tecnologia às suas necessidades operacionais específicas.

- Se seu foco principal é a produção de alto volume de peças padronizadas: Um forno transportador contínuo oferece a solução mais eficiente e econômica.

- Se seu foco principal são componentes críticos para a missão ou metais reativos (como titânio): Um forno de batelada a vácuo fornece o ambiente mais limpo e a maior integridade de junta possível.

- Se seu foco principal é prototipagem, reparos ou produção de baixo a médio volume: Um forno de batelada menor ou métodos alternativos como brasagem com maçarico ou por indução serão provavelmente mais práticos e econômicos.

Em última análise, ver um forno de brasagem como um sistema de controle ambiental, em vez de apenas uma fonte de calor, é a chave para entender seu valor na fabricação moderna.

Tabela de Resumo:

| Característica | Benefício |

|---|---|

| Atmosfera Controlada | Previne a oxidação para uniões limpas e fortes |

| Aquecimento Uniforme | Garante qualidade consistente em todas as uniões |

| Capacidade de Alto Volume | Ideal para produção em massa de peças complexas |

| Tipos de Processo | Fornos de Batelada, Contínuo (Transportador) e a Vácuo |

Pronto para alcançar uma união de metais superior com precisão e consistência?

Se você está na fabricação de alto volume ou trabalhando com componentes críticos para a missão, os fornos de brasagem da KINTEK fornecem o ambiente controlado necessário para resultados impecáveis. Nossa experiência em equipamentos de laboratório e industriais garante que você obtenha uma solução adaptada aos seus materiais e objetivos de produção específicos.

Contate nossos especialistas hoje mesmo através do nosso Formulário de Contato para discutir como um forno de brasagem KINTEK pode aprimorar seu processo de fabricação e fornecer as uniões fortes e confiáveis que seus produtos exigem.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

As pessoas também perguntam

- O que é brasagem a vácuo? O Guia Definitivo para a União de Metais de Alta Pureza e Sem Fluxo

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto

- O que é brasagem em tratamento térmico? Alcance Qualidade e Eficiência Superior na Junta

- Metais dissimilares podem ser brasados ou soldados por brasagem? Um Guia para Juntas Fortes e Confiáveis

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura