Em resumo, um reparo por brasagem é um processo de união de metais onde dois ou mais itens metálicos são unidos derretendo e fluindo um metal de adição para a junta. Crucialmente, o metal de adição tem um ponto de fusão mais baixo do que o metal adjacente, o que significa que os componentes base são aquecidos, mas nunca derretidos. Este processo cria uma ligação forte, permanente e muitas vezes sem costura através de um princípio metalúrgico chamado ação capilar.

O reparo por brasagem não é simplesmente "colar" metais. É um processo metalúrgico preciso que cria uma ligação que pode ser tão forte, ou até mais forte, do que os metais originais, tudo sem o alto calor e a distorção associados à soldagem. O segredo reside em uma superfície limpa, um ajuste apertado e o poder da ação capilar.

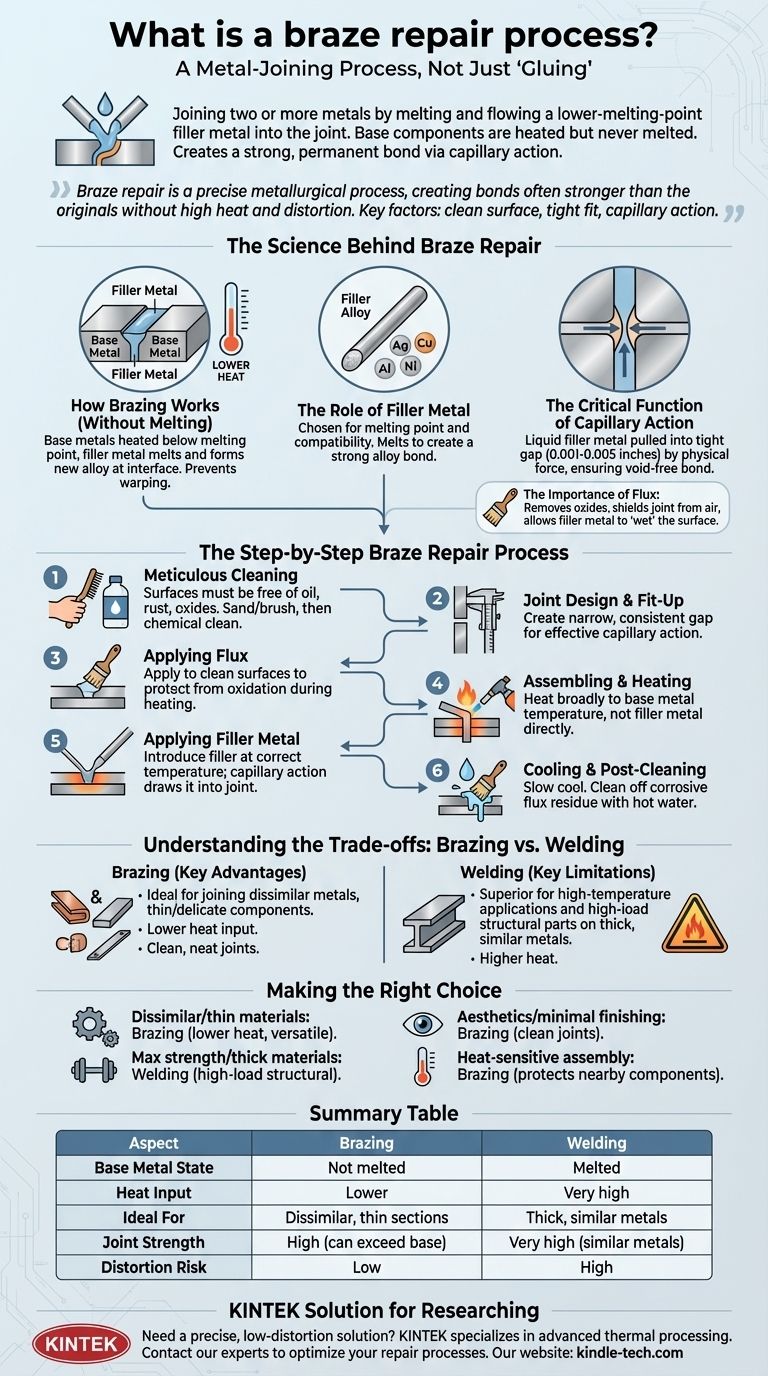

A Ciência Por Trás do Reparo por Brasagem

Para realmente entender o reparo por brasagem, você deve olhar além do maçarico e da vareta de adição. O processo depende de alguns princípios científicos centrais trabalhando em conjunto para formar uma ligação durável.

Como a Brasagem Funciona (Sem Derreter)

A diferença fundamental entre brasagem e soldagem é o estado do metal base (as peças sendo reparadas). Na brasagem, os metais base são aquecidos a uma temperatura alta o suficiente para derreter o metal de adição, mas sempre abaixo do seu próprio ponto de fusão. Esta menor entrada de calor é crucial, pois evita empenamento, distorção e alterações nas propriedades inerentes do metal base.

O Papel do Metal de Adição

O metal de adição, muitas vezes uma liga de prata, cobre, alumínio ou níquel, é o herói do processo. Ele é escolhido com base em sua temperatura de fusão e sua compatibilidade com os metais base. Quando derrete, interage com a superfície do metal base quente para formar uma nova e forte liga na interface.

A Função Crítica da Ação Capilar

A brasagem deriva sua força excepcional da ação capilar. Esta é a força física que puxa um líquido para um espaço muito estreito. Para que um reparo por brasagem seja bem-sucedido, a junta deve ter uma folga muito apertada e uniforme (tipicamente de 0,001 a 0,005 polegadas). Quando o metal de adição fundido é introduzido, esta força capilar o puxa profundamente para toda a junta, garantindo cobertura completa e uma ligação sem vazios.

A Importância do Fluxo

Uma superfície metálica, mesmo que pareça limpa, é coberta por uma camada de óxido que impedirá a ligação do metal de adição. O fluxo é um agente de limpeza químico aplicado antes do aquecimento. À medida que aquece, ele remove esses óxidos e protege a junta do ar, permitindo que o metal de adição fundido "molhe" a superfície e flua corretamente.

O Processo de Reparo por Brasagem Passo a Passo

Um reparo por brasagem bem-sucedido é menos sobre força bruta e mais sobre preparação metódica. Cada etapa é crítica para o resultado final.

Etapa 1: Limpeza Meticulosa

Esta é a etapa mais importante. As superfícies da junta devem estar absolutamente livres de óleo, graxa, ferrugem e óxidos. Isso é conseguido através de métodos mecânicos como lixamento ou escovação com arame, seguido por uma limpeza química com um solvente.

Etapa 2: Projeto da Junta e Montagem

As peças devem ser arranjadas para criar uma folga estreita e consistente. A força da junta final depende diretamente da manutenção da folga correta para que a ação capilar funcione eficazmente.

Etapa 3: Aplicação do Fluxo

O fluxo é aplicado nas superfícies limpas da junta de ambas as peças antes da montagem. Isso garante que toda a área de ligação seja protegida da oxidação durante o aquecimento.

Etapa 4: Montagem e Aquecimento da Junta

As peças são montadas e mantidas no lugar. O conjunto inteiro é então aquecido de forma ampla e uniforme com um maçarico. O objetivo é levar os metais base à temperatura de fusão do metal de adição, não aquecer o metal de adição diretamente.

Etapa 5: Aplicação do Metal de Adição

Uma vez que o conjunto esteja na temperatura correta (muitas vezes indicada pelo fluxo tornando-se claro e líquido), a vareta de adição é tocada na borda da junta. O calor dos metais base derreterá instantaneamente a vareta, e a ação capilar puxará o metal líquido para dentro e através da junta.

Etapa 6: Resfriamento e Pós-Limpeza

O conjunto é permitido resfriar lenta e naturalmente para evitar estresse térmico. Uma vez frio, qualquer resíduo de fluxo restante, que é frequentemente corrosivo, deve ser completamente limpo com água quente e escovação.

Entendendo as Trocas: Brasagem vs. Soldagem

A brasagem é uma ferramenta poderosa, mas não é uma solução universal. Saber quando usá-la em vez da soldagem é fundamental para um reparo bem-sucedido.

Quando Escolher a Brasagem: Principais Vantagens

A brasagem se destaca onde a soldagem falha. Sua principal vantagem é a capacidade de unir metais dissimilares, como cobre com aço ou carboneto com aço. A menor entrada de calor também a torna ideal para componentes finos ou delicados que seriam destruídos pela soldagem, e produz uma junta limpa e organizada que muitas vezes não requer acabamento.

Quando a Soldagem Pode Ser Melhor: Principais Limitações

A principal limitação de uma junta brasada é sua temperatura de serviço, que é governada pelo ponto de fusão da liga de adição. Para aplicações de alta temperatura, a soldagem é superior. Além disso, embora uma junta brasada bem projetada seja incrivelmente forte, uma solda executada corretamente em metais espessos e idênticos geralmente terá maior resistência à tração e ao cisalhamento para peças estruturais de suporte de carga extrema.

Fazendo a Escolha Certa para o Seu Reparo

Sua escolha entre brasagem, soldagem ou outro método deve ser impulsionada pelas demandas específicas do componente e sua aplicação.

- Se seu foco principal é unir metais dissimilares ou materiais finos: A brasagem é frequentemente a escolha superior devido à sua menor entrada de calor e versatilidade de materiais.

- Se seu foco principal é a máxima resistência em metais espessos e semelhantes: Uma solda executada corretamente geralmente proporcionará uma junta mais forte para aplicações estruturais de alta carga.

- Se seu foco principal é a estética e o mínimo de acabamento: A brasagem produz juntas limpas e organizadas que exigem pouca ou nenhuma retificação ou polimento.

- Se seu foco principal é reparar um conjunto sensível ao calor: O baixo calor da brasagem protege os componentes próximos e preserva as propriedades originais do metal base.

Ao entender os princípios do reparo por brasagem, você pode selecionar com confiança a solução mais eficaz e durável para seu desafio específico de reparo de metais.

Tabela Resumo:

| Aspecto | Brasagem | Soldagem |

|---|---|---|

| Estado do Metal Base | Não derretido | Derretido |

| Entrada de Calor | Menor | Muito alta |

| Ideal Para | Metais dissimilares, seções finas | Metais espessos e semelhantes |

| Resistência da Junta | Alta (pode exceder o metal base) | Muito alta (em metais semelhantes) |

| Risco de Distorção | Baixo | Alto |

Precisa de uma solução precisa e de baixa distorção para seus componentes metálicos?

Na KINTEK, somos especializados em soluções avançadas de processamento térmico para aplicações laboratoriais e industriais. Seja para unir metais dissimilares ou reparar peças delicadas, nossa experiência em brasagem e tratamento térmico pode ajudá-lo a obter ligações fortes e confiáveis sem comprometer seus materiais base.

Entre em contato com nossos especialistas hoje para discutir como nossos equipamentos de laboratório e consumíveis podem otimizar seus processos de reparo e união.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Que produtos podem ser feitos a partir de biocarvão? Do Solo à Filtração e Construção

- Como as incubadoras controlam a temperatura? Um Guia para Precisão e Estabilidade

- O XRF é destrutivo? Equilibrando a Integridade da Amostra com a Precisão Analítica

- Qual é a importância do cloreto de cálcio anidro na produção de ferrocromo? Otimizar a Redução no Estado Sólido

- O que o FTIR mede? Desvendando Impressões Digitais Moleculares com Espectroscopia de Infravermelho

- Outros laboratórios armazenaram amostras com sucesso a -70°C? Preservação Comprovada a Longo Prazo para Materiais Biológicos

- O que é o processo HIP em cerâmicas? Alcance Densidade Total e Propriedades Mecânicas Superiores

- Torrefação ou pirólise para biomassa? Escolha o processo térmico certo para os seus objetivos com biomassa