Em resumo, um calcinador é um forno industrial de alta temperatura que aquece materiais sólidos para desencadear uma mudança química ou remover substâncias voláteis. Ele funciona elevando a temperatura de um material a um ponto preciso abaixo de seu ponto de fusão, fazendo com que ele se decomponha, libere água ou gases aprisionados como dióxido de carbono, e transforme sua estrutura química e física fundamental.

Um calcinador não é simplesmente um forno para secar; é um reator térmico. Seu propósito principal é usar calor cuidadosamente controlado para alterar fundamentalmente a composição química de um material, eliminando componentes específicos para criar uma nova substância desejada.

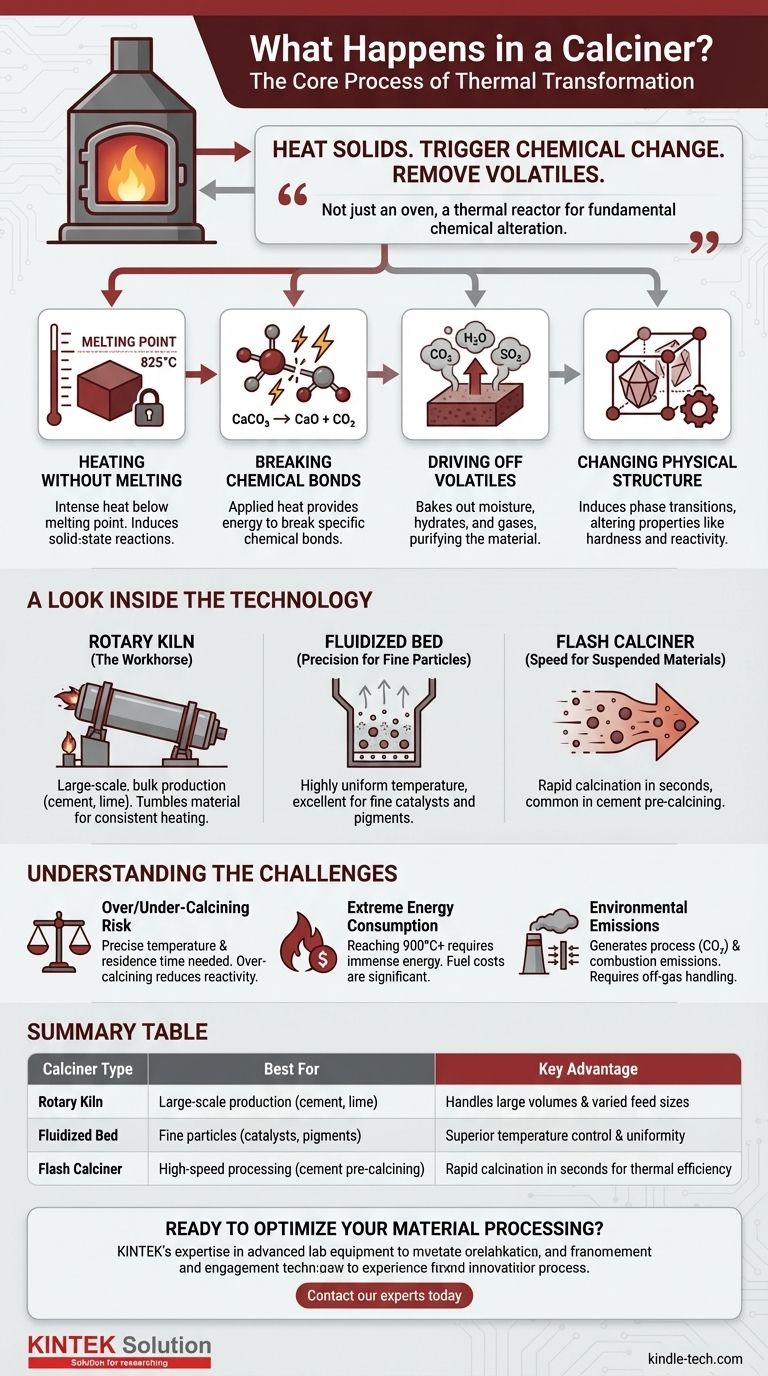

O Processo Central: Uma Transformação Química

Em sua essência, a calcinação é um processo de decomposição térmica controlada. Ela decompõe compostos complexos em outros mais simples e estáveis, aplicando calor intenso em uma atmosfera controlada, que geralmente tem um suprimento limitado de oxigênio.

Aquecimento Sem Fusão

O primeiro princípio da calcinação é aquecer o material intensamente, mas mantê-lo abaixo de seu ponto de fusão. O objetivo é induzir reações químicas no estado sólido, não liquefazê-lo.

Esse controle preciso da temperatura é crítico para alcançar o resultado desejado.

Quebra de Ligações Químicas

O calor aplicado fornece a energia necessária para quebrar ligações químicas específicas dentro do material. Esta é a essência da transformação.

Um exemplo clássico é a produção de cal a partir de calcário. O calcário (carbonato de cálcio, CaCO₃) é aquecido a mais de 825°C (1517°F), fazendo com que se decomponha em cal (óxido de cálcio, CaO) e dióxido de carbono (CO₂). O gás CO₂ é expelido, deixando o sólido transformado para trás.

Eliminação de Voláteis

Muitos materiais contêm substâncias voláteis que devem ser removidas. Estas podem incluir umidade fisicamente aprisionada, água quimicamente ligada (hidratos) ou gases como dióxido de carbono e dióxido de enxofre.

O processo de calcinação efetivamente "coze" esses componentes, purificando o material e alterando suas propriedades. Por exemplo, o minério de bauxita é calcinado para remover água e produzir alumina, o ingrediente primário para a fabricação de alumínio.

Mudança na Estrutura Física

Além das mudanças químicas, a calcinação também pode induzir transições de fase, alterando a estrutura cristalina do material. Isso pode mudar propriedades como dureza, reatividade e área de superfície, tornando o produto final adequado para aplicações industriais específicas.

Um Olhar Dentro da Tecnologia

Embora o princípio seja universal, diferentes tipos de calcinadores são projetados para diferentes materiais e escalas de produção. A escolha da tecnologia é crítica para a eficiência e a qualidade do produto.

O Forno Rotativo: O Cavalo de Batalha Industrial

Este é o tipo mais comum de calcinador. É um grande tubo de aço cilíndrico, rotativo, revestido com tijolo refratário e montado com uma ligeira inclinação.

O material é alimentado na extremidade superior e rola lentamente até a extremidade inferior à medida que o forno gira. Essa ação de tombamento garante mistura consistente e exposição ao calor, que é tipicamente fornecido por um grande queimador na extremidade de descarga.

O Leito Fluidizado: Precisão para Partículas Finas

Em um calcinador de leito fluidizado, gás quente é forçado para cima através de um leito de material particulado fino. Esse fluxo de gás faz com que os sólidos fiquem suspensos e se comportem como um líquido em ebulição.

Essa "fluidização" resulta em transferência de calor extremamente eficiente e controle de temperatura altamente uniforme, tornando-o ideal para processos onde a precisão é primordial, como na fabricação de catalisadores e pigmentos.

O Calcinador Flash: Velocidade para Materiais Suspensos

Os calcinadores flash são usados para materiais muito finos que podem ser transportados em um fluxo de gás quente. As partículas são calcinadas em questão de segundos enquanto são transportadas pelo sistema. Este método é comum na fase de pré-calcinação da produção moderna de cimento.

Compreendendo as Trocas e Desafios

A calcinação é um processo industrial poderoso, mas exigente, com desafios significativos que devem ser gerenciados para uma operação bem-sucedida.

O Risco de Super ou Sub-Calcinação

Alcançar o produto final correto requer um equilíbrio preciso de temperatura e tempo de residência.

Aquecer por muito tempo ou a uma temperatura muito alta pode levar à super-calcinação ou "queima excessiva", que sinteriza o material e reduz drasticamente sua reatividade química. Por outro lado, calor ou tempo insuficientes resultam em sub-calcinação, uma reação incompleta que deixa impurezas no produto final.

Consumo Extremo de Energia

Levar materiais a temperaturas que frequentemente excedem 900°C (1650°F) requer uma quantidade tremenda de energia. Os custos de combustível são uma grande despesa operacional, e a eficiência do processo é um foco constante de melhorias de engenharia e design.

Controle Ambiental e de Emissões

A calcinação gera emissões significativas. Isso inclui emissões de processo (como o CO₂ liberado do calcário) e emissões de combustão (da queima de combustível). As plantas modernas exigem extensos sistemas de tratamento de gases de exaustão, incluindo ciclones e filtros de manga para controle de poeira e, às vezes, lavadores, para atender às regulamentações ambientais.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de calcinador apropriada depende inteiramente das propriedades do material e do resultado desejado.

- Se o seu foco principal é a produção robusta em larga escala de materiais a granel como cimento ou cal: O forno rotativo é o padrão da indústria devido à sua capacidade de lidar com grandes volumes e uma ampla variedade de tamanhos de material de alimentação.

- Se o seu foco principal é alcançar uma qualidade de produto altamente uniforme com partículas finas, como para catalisadores ou pigmentos: Um calcinador de leito fluidizado é a escolha superior, oferecendo controle de temperatura e eficiência de transferência de calor inigualáveis.

- Se o seu foco principal é integrar o processo em um sistema maior para máxima eficiência térmica, como em modernas fábricas de cimento: Um sistema de pré-calcinador ou calcinador flash é projetado para usar calor residual e melhorar drasticamente o desempenho energético geral.

Ao dominar este processo de transformação térmica, podemos converter minerais brutos e abundantes nos blocos de construção fundamentais da indústria moderna.

Tabela Resumo:

| Tipo de Calcinador | Melhor Para | Principal Vantagem |

|---|---|---|

| Forno Rotativo | Produção em larga escala (cimento, cal) | Lida com grandes volumes e tamanhos de alimentação variados |

| Leito Fluidizado | Partículas finas (catalisadores, pigmentos) | Controle de temperatura e uniformidade superiores |

| Calcinador Flash | Processamento de alta velocidade (pré-calcinação de cimento) | Calcinação rápida em segundos para eficiência térmica |

Pronto para otimizar o processamento de seus materiais com tecnologia térmica de precisão?

Na KINTEK, somos especialistas em equipamentos de laboratório avançados e consumíveis para pesquisa e desenvolvimento industrial. Seja você desenvolvendo novos catalisadores, refinando minerais ou escalando um processo de produção, nossa experiência em processamento térmico pode ajudá-lo a alcançar qualidade e eficiência superiores do produto.

Vamos discutir suas necessidades específicas de calcinação e explorar como nossas soluções podem beneficiar seu laboratório ou planta piloto. Entre em contato com nossos especialistas hoje para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Mufla de 1800℃ para Laboratório

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual temperatura é necessária para a porcelana? Um Guia para Queima em Cone 6 e Cone 10

- Como se carboniza o carvão vegetal? Domine o Processo de Pirólise em 3 Etapas para Carbono de Alta Pureza

- Qual a temperatura de um forno de regeneração de carvão? Domine a faixa de 650°C-800°C para resultados ótimos

- Quais são os princípios de um forno rotativo? Domine a Mecânica do Processamento de Alta Temperatura

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável