Em sua essência, um forno rotativo é um forno industrial de processamento contínuo que utiliza uma combinação de rotação lenta e uma ligeira inclinação horizontal para mover materiais sólidos através de um ambiente de alta temperatura. Esse movimento controlado garante que o material tombe e se misture, permitindo uma transferência de calor uniforme dos gases quentes para induzir uma reação química ou mudança física necessária.

O princípio fundamental de um forno rotativo é sua capacidade de criar um ambiente dinâmico e controlado onde o movimento mecânico e a energia térmica trabalham em conjunto. Ele tomba continuamente sólidos a granel por uma inclinação através de uma zona aquecida para impulsionar eficientemente transformações de alta temperatura.

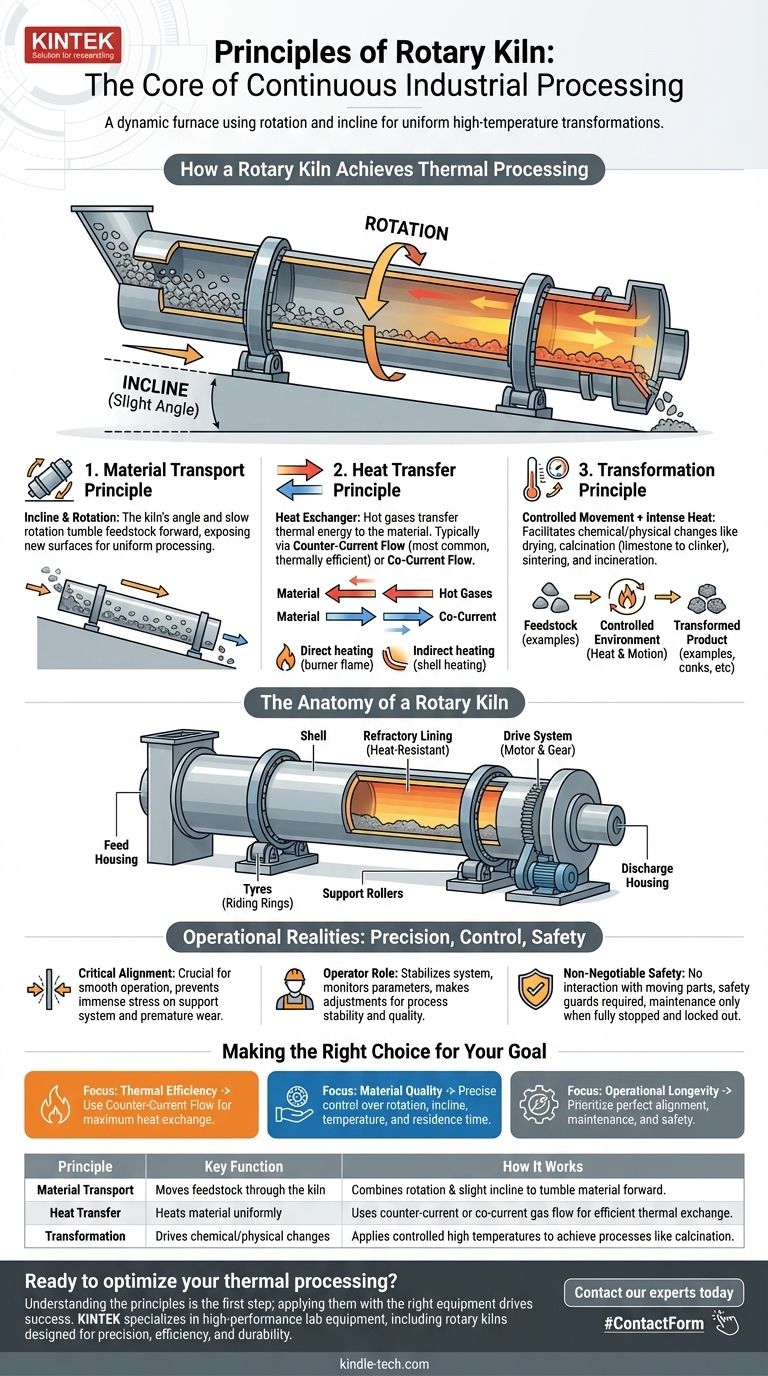

Como um Forno Rotativo Realiza o Processamento Térmico

O design de um forno rotativo é enganosamente simples, mas sua eficácia provém da interação de alguns princípios mecânicos e térmicos chave.

O Princípio do Transporte de Material

Todo o sistema é construído em torno do movimento da matéria-prima do ponto de entrada para o ponto de saída. Isso é alcançado através de dois fatores principais: inclinação e rotação.

O forno em si é um longo cilindro posicionado em um ligeiro ângulo em relação ao solo. À medida que gira lentamente em seu eixo, a matéria-prima alimentada na extremidade superior tomba e desliza suavemente para frente, avançando gradualmente em direção à extremidade inferior de descarga.

Essa ação de tombamento é crítica. Ela expõe constantemente novas superfícies do material aos gases quentes internos, garantindo um processamento completo e uniforme.

O Princípio da Transferência de Calor

O forno funciona como um trocador de calor maciço. Gases quentes são passados através do cilindro para transferir energia térmica para o material.

Isso é tipicamente feito de uma das duas maneiras:

- Fluxo Contra-Corrente: Gases quentes são introduzidos na extremidade de descarga e viajam em direção à extremidade de alimentação, movendo-se na direção oposta ao material. Este é o método mais comum e termicamente eficiente.

- Fluxo Co-Corrente: Gases quentes entram na mesma extremidade que a matéria-prima e se movem na mesma direção.

O calor em si pode ser gerado por uma chama projetada de um queimador dentro do forno (aquecimento direto) ou aquecendo a carcaça do forno por fora (aquecimento indireto).

O Princípio da Transformação

A combinação de movimento controlado e calor intenso é o que facilita a mudança desejada no material.

Fornos rotativos são ferramentas versáteis usadas para uma ampla gama de processos térmicos, incluindo secagem, calcinação (como a criação de clínquer de cimento a partir de calcário), sinterização, endurecimento e incineração.

A Anatomia de um Forno Rotativo

Os princípios operacionais são concretizados por alguns componentes essenciais trabalhando juntos.

A Carcaça e o Revestimento Refratário

A carcaça é o corpo cilíndrico principal de aço do forno.

Dentro da carcaça há um revestimento refratário, uma camada de material resistente ao calor, semelhante a tijolos, que protege a carcaça de aço das temperaturas internas extremas e de quaisquer reações químicas.

O Sistema de Suporte e Acionamento

O peso maciço do forno é suportado por anéis de aço (também chamados de anéis de rolamento) que circundam a carcaça.

Esses anéis repousam sobre roletes de suporte, que permitem que todo o conjunto gire suavemente.

Uma grande engrenagem de acionamento é anexada à carcaça, que é girada por um motor para fornecer a rotação lenta e consistente necessária para o processamento.

Caixas de Alimentação e Descarga

Em cada extremidade do cilindro rotativo estão caixas estacionárias. A matéria-prima do processo é introduzida através da caixa de alimentação superior, e o produto acabado sai através da caixa de descarga inferior.

Compreendendo as Realidades Operacionais

Embora os princípios sejam diretos, a operação bem-sucedida depende de precisão, controle e um foco inabalável na segurança.

Por que o Alinhamento é Crítico

A construção, posição e alinhamento do forno são primordiais para uma operação suave. Mesmo um ligeiro desalinhamento pode causar imenso estresse nos roletes de suporte, anéis e sistema de acionamento, levando a desgaste prematuro e potencial falha.

O Papel do Operador

Um operador qualificado é essencial para estabilizar o sistema termodinâmico do forno. Ele deve monitorar constantemente os parâmetros de uma sala de controle central, prestar muita atenção às condições de campo e fazer os ajustes apropriados para manter a estabilidade do processo e a qualidade do produto.

Protocolos de Segurança Não Negociáveis

Operar um forno rotativo de alta temperatura envolve riscos inerentes. É estritamente proibido realizar qualquer inspeção ou reparo em peças móveis. As proteções de segurança devem estar sempre no lugar, e qualquer manutenção requer que o forno esteja completamente parado com um sinal de "não ligar" no interruptor do motor.

Fazendo a Escolha Certa para o Seu Objetivo

A aplicação desses princípios varia dependendo do resultado desejado.

- Se o seu foco principal é a eficiência térmica: Você provavelmente usará um fluxo de gás contra-corrente para maximizar a troca de calor entre os gases quentes e o material de entrada mais frio.

- Se o seu foco principal é a qualidade do material: Você deve manter um controle preciso sobre a velocidade de rotação, inclinação do forno e perfil de temperatura para garantir que o material tenha o tempo de residência correto para completar sua transformação.

- Se o seu foco principal é a longevidade operacional: Você deve priorizar o alinhamento perfeito, a manutenção consistente dos sistemas de acionamento e suporte, e a estrita aderência aos procedimentos de segurança e operação.

Ao compreender esses princípios fundamentais, o forno rotativo se revela uma ferramenta industrial altamente projetada e controlável.

Tabela Resumo:

| Princípio | Função Chave | Como Funciona |

|---|---|---|

| Transporte de Material | Move a matéria-prima através do forno | Combina rotação e uma ligeira inclinação para tombar o material para frente |

| Transferência de Calor | Aquece o material uniformemente | Usa fluxo de gás contra-corrente ou co-corrente para troca térmica eficiente |

| Transformação | Impulsiona mudanças químicas/físicas | Aplica altas temperaturas controladas para alcançar processos como calcinação |

Pronto para otimizar seu processamento térmico?

Compreender os princípios é o primeiro passo; aplicá-los com o equipamento certo é o que impulsiona o sucesso. Na KINTEK, somos especializados em equipamentos e consumíveis de laboratório de alto desempenho, incluindo fornos rotativos projetados para precisão, eficiência e durabilidade.

Seja seu objetivo a qualidade superior do material, a máxima eficiência térmica ou a confiabilidade operacional a longo prazo, nossas soluções são projetadas para atender às suas necessidades específicas de laboratório.

Entre em contato com nossos especialistas hoje para discutir como a KINTEK pode apoiar seus desafios de processamento de alta temperatura e ajudá-lo a alcançar seus objetivos.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Como se carboniza o carvão vegetal? Domine o Processo de Pirólise em 3 Etapas para Carbono de Alta Pureza

- Como regenerar carvão ativado? Domine o Processo Térmico de 3 Estágios para Economia de Custos

- Qual é a temperatura de um forno de soleira rotativa? Encontre o Calor Certo para o Seu Processo

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- É possível regenerar o carvão ativado? Entendendo o Processo Industrial de Reativação