O método mais comum para regenerar carvão ativado é um processo térmico de alta temperatura projetado para queimar e destruir os componentes que foram adsorvidos em sua superfície. Este processo é tipicamente executado em três estágios distintos, cada um envolvendo temperaturas progressivamente mais altas para restaurar totalmente a estrutura porosa e a capacidade de adsorção do carvão.

A regeneração do carvão ativado é um processo de reversão da adsorção para restaurar a eficácia do material. Embora a regeneração térmica seja o padrão da indústria, ela envolve uma troca entre o custo do processo e a perda inevitável de material e desempenho a cada ciclo.

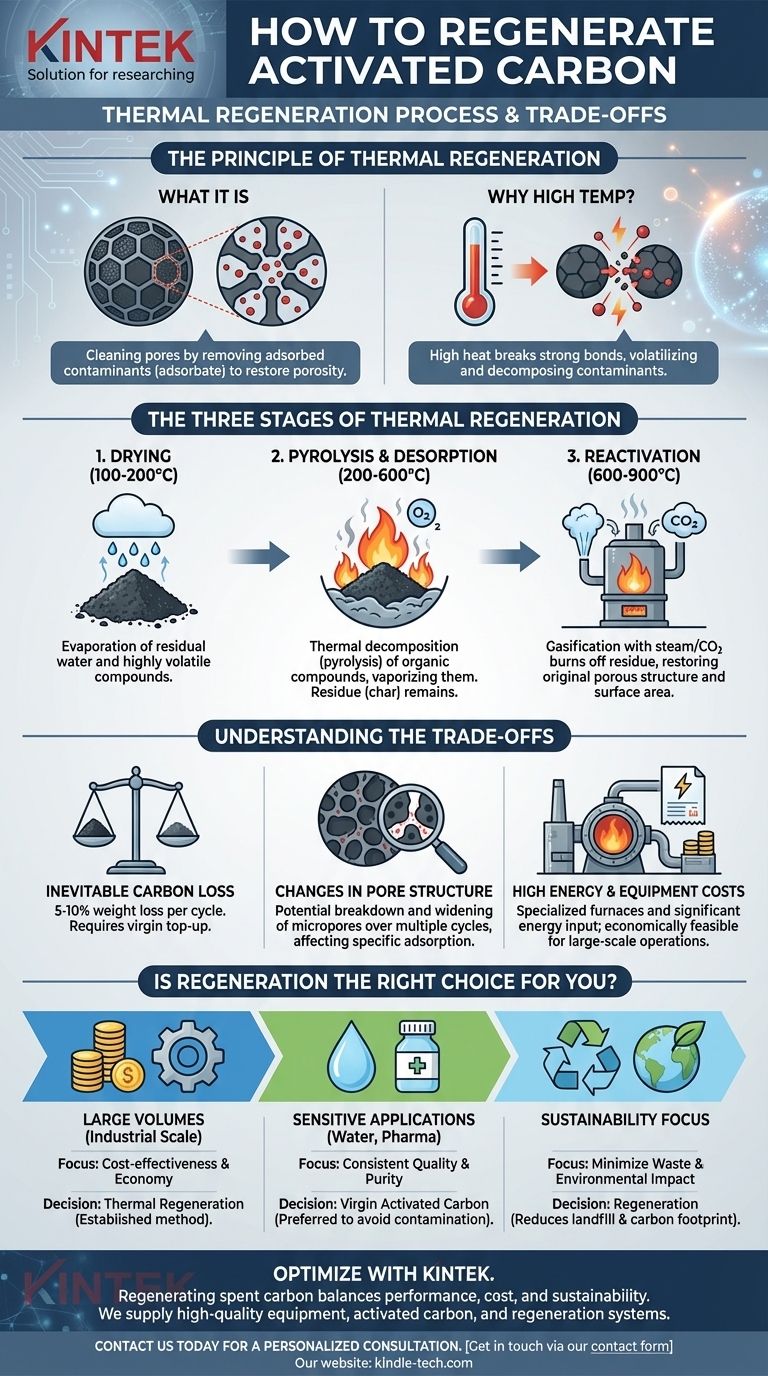

O Princípio da Regeneração Térmica

O que é Regeneração de Carvão Ativado?

O carvão ativado funciona fornecendo uma vasta área de superfície interna, composta por milhões de poros microscópicos, onde os contaminantes ficam presos. Com o tempo, esses poros ficam saturados, tornando o carvão ineficaz.

A regeneração é o processo de limpeza desses poros, removendo os contaminantes adsorvidos, conhecidos como adsorbato. O objetivo é restaurar a porosidade do carvão para que ele possa ser reutilizado.

Por que a Alta Temperatura é Essencial

As ligações que mantêm os contaminantes na superfície do carvão podem ser fortes. A regeneração térmica usa calor intenso como o principal mecanismo para fornecer a energia necessária para quebrar essas ligações.

Este processo essencialmente volatiliza e, em seguida, decompõe termicamente os contaminantes adsorvidos em um ambiente controlado, limpando os caminhos para a rede de poros internos.

Os Três Estágios da Regeneração Térmica

Embora os detalhes possam variar dependendo do material de carvão original e do tipo de contaminantes, o processo térmico geralmente segue três fases principais.

Estágio 1: Secagem

A primeira etapa envolve aquecer o carvão usado a aproximadamente 100-200°C. O principal objetivo desta etapa é evaporar qualquer água residual retida na estrutura de poros do carvão.

Alguns dos compostos orgânicos mais voláteis também podem ser dessorvidos e vaporizados durante esta fase inicial de secagem.

Estágio 2: Pirólise e Dessorção

Em seguida, a temperatura é aumentada significativamente, tipicamente na faixa de 200-600°C, em um ambiente com oxigênio limitado. Esta é a principal fase de dessorção.

O calor faz com que os compostos orgânicos adsorvidos se decomponham (pirólise) e vaporizem, liberando-os da superfície do carvão. Os gases resultantes são removidos, deixando para trás uma camada de resíduo carbonizado, ou "char", dentro dos poros.

Estágio 3: Reativação e Gaseificação

Na etapa final e mais quente, a temperatura é elevada acima de 600°C (frequentemente para 800-900°C). Um agente oxidante, tipicamente vapor ou dióxido de carbono, é introduzido no forno.

Este agente reage seletivamente com o resíduo carbonizado deixado na etapa anterior (gaseificação), limpando os poros e restaurando a estrutura porosa original. Esta etapa é fundamental para recuperar a alta área de superfície que confere ao carvão ativado seu poder de adsorção.

Compreendendo as Trocas

A regeneração não é um processo perfeito. É essencial entender as limitações e custos inerentes antes de se comprometer com ela.

Perda Inevitável de Carvão

Cada ciclo de regeneração térmica é um processo agressivo que queima não apenas o resíduo do contaminante, mas também uma pequena quantidade do próprio carvão ativado.

Isso resulta em uma perda de material de 5-10% em peso a cada ciclo. O carvão regenerado deve ser complementado com material virgem para manter o volume necessário.

Alterações na Estrutura dos Poros

As altas temperaturas também podem alterar sutilmente a estrutura física do carvão. Ao longo de múltiplos ciclos, isso pode levar a uma quebra do material, gerando mais partículas finas e potencialmente alargando os microporos.

Essa mudança estrutural pode reduzir a eficácia do carvão na adsorção de moléculas alvo específicas que dependem de um tamanho de poro particular.

Altos Custos de Energia e Equipamento

A regeneração térmica requer fornos especializados de alta temperatura (como fornos rotativos ou fornos de múltiplas câmaras) e uma entrada de energia significativa para operar.

Essas despesas de capital e operacionais significam que a regeneração é tipicamente viável economicamente apenas para operações industriais de grande escala. Para aplicações menores, substituir o carvão usado é frequentemente mais econômico.

A Regeneração é a Escolha Certa Para Você?

A decisão de regenerar versus substituir depende inteiramente da sua escala operacional, orçamento e requisitos de desempenho.

- Se o seu foco principal é gerenciar grandes volumes de carvão usado economicamente: A regeneração térmica é o método mais estabelecido e econômico para aplicações em escala industrial.

- Se o seu foco principal é em aplicações sensíveis como água potável ou produtos farmacêuticos: O uso de carvão ativado virgem é frequentemente preferido para garantir qualidade consistente e evitar qualquer risco de contaminação de ciclos anteriores.

- Se o seu foco principal é sustentabilidade e minimização de resíduos: A regeneração oferece um benefício ambiental significativo ao reduzir o descarte em aterros sanitários e a pegada de carbono associada à produção de novo material.

Em última análise, escolher regenerar o carvão ativado é uma decisão estratégica que equilibra custo operacional, responsabilidade ambiental e as exigências de desempenho do seu processo específico.

Tabela de Resumo:

| Estágio | Faixa de Temperatura | Processo Principal | Objetivo |

|---|---|---|---|

| 1. Secagem | 100-200°C | Evaporação | Remover água e compostos voláteis |

| 2. Pirólise e Dessorção | 200-600°C | Decomposição térmica (baixo oxigênio) | Vaporizar e decompor orgânicos adsorvidos |

| 3. Reativação | 600-900°C | Gaseificação (com vapor/CO₂) | Queimar resíduo para restaurar a porosidade |

Otimize sua gestão de carvão ativado com a KINTEK.

Regenerar o carvão usado é uma decisão estratégica que equilibra desempenho, custo e sustentabilidade. Se você opera em escala industrial e precisa reduzir custos de descarte, ou se necessita de carvão virgem para aplicações sensíveis como produtos farmacêuticos, a KINTEK tem a solução.

Somos especializados no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade, incluindo carvão ativado e os sistemas necessários para seu uso e regeneração eficazes. Nossa experiência ajuda você a maximizar a eficiência e minimizar o desperdício.

Contate-nos hoje para discutir suas necessidades específicas e deixe nossos especialistas orientá-lo para a solução mais econômica e confiável para o seu processo. Entre em contato através do nosso formulário de contato para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno para Regeneração de Carvão Ativado

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno de Tubo Rotativo de Trabalho Contínuo com Vedação a Vácuo Forno de Tubo Giratório

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

As pessoas também perguntam

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Qual é a temperatura de um forno de soleira rotativa? Encontre o Calor Certo para o Seu Processo

- Quais são os princípios de um forno rotativo? Domine a Mecânica do Processamento de Alta Temperatura

- Qual é a temperatura de um forno de regeneração de carbono? Dominando o Processo de Reativação de 750-800°C

- Como se carboniza o carvão vegetal? Domine o Processo de Pirólise em 3 Etapas para Carbono de Alta Pureza