Para controlar o resultado do processo, o recozimento é realizado em uma atmosfera protetora usando gases específicos como hidrogênio, nitrogênio, argônio ou uma mistura destes. O principal objetivo desses gases é deslocar o oxigênio e evitar que a superfície do metal oxide em altas temperaturas, garantindo que o material atinja as propriedades mecânicas e o acabamento de superfície desejados.

O princípio central não é sobre qual gás é universalmente "melhor", mas sobre selecionar a atmosfera certa — seja redutora ou inerte — para prevenir reações químicas indesejadas como a oxidação com o metal específico sendo tratado em temperaturas de recozimento.

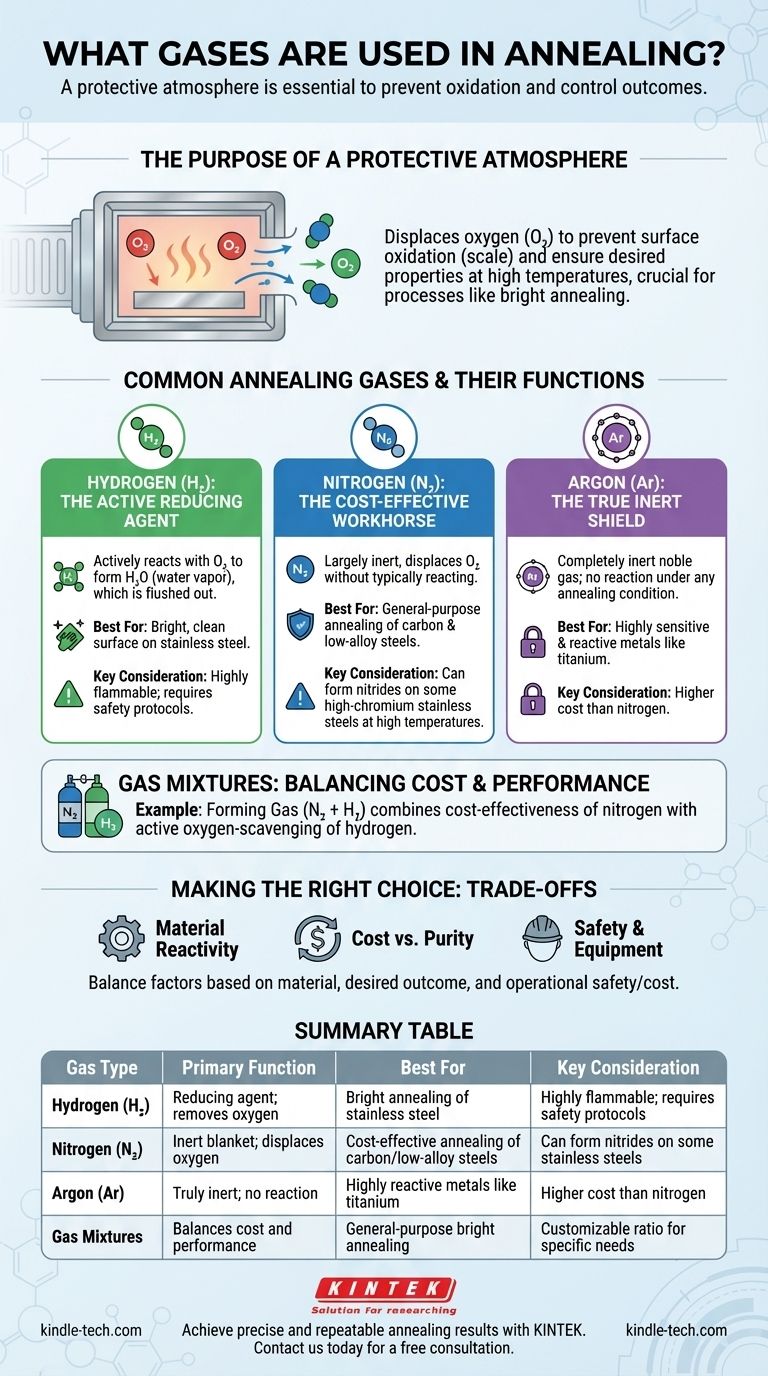

O Propósito de uma Atmosfera Protetora

Nas temperaturas elevadas necessárias para o recozimento, a maioria dos metais reagirá prontamente com o oxigênio do ar. Essa reação, chamada oxidação, forma uma camada de carepa na superfície do metal.

Essa camada de óxido pode ser prejudicial, alterando as dimensões, o acabamento da superfície e as propriedades mecânicas do material. Uma atmosfera protetora é um ambiente controlado e projetado dentro do forno que desloca o ar ambiente (especificamente oxigênio e vapor de água) para evitar que essas reações ocorram.

Este é o conceito fundamental por trás de processos como o recozimento brilhante, onde o objetivo é produzir uma peça com uma superfície limpa e espelhada, livre de quaisquer óxidos.

Gases Comuns de Recozimento e Suas Funções

A escolha do gás é ditada pelo tipo de metal a ser recozido, o acabamento de superfície desejado e os custos operacionais.

Hidrogênio (H₂): O Agente Redutor Ativo

O hidrogênio é um gás redutor. Isso significa que ele reage ativamente com qualquer oxigênio presente para formar vapor de água (H₂O), que é então expelido do forno.

Essa remoção ativa de oxigênio torna o hidrogênio excepcionalmente eficaz para obter uma superfície brilhante e limpa em metais como o aço inoxidável.

Nitrogênio (N₂): O Cavalo de Batalha Econômico

O nitrogênio é o gás mais comum e menos caro usado para criar uma atmosfera protetora. É em grande parte inerte, o que significa que ele desloca o oxigênio, mas geralmente não reage com o metal base.

No entanto, para certos materiais como aços inoxidáveis com alto teor de cromo, o nitrogênio pode reagir em altas temperaturas para formar nitretos na superfície, o que pode ser indesejável.

Argônio (Ar): O Verdadeiro Escudo Inerte

O argônio é um gás nobre, tornando-o completamente inerte em todas as condições de recozimento. Ele não reagirá com nenhum metal, não importa quão reativo seja ou quão alta seja a temperatura.

Isso torna o argônio a escolha ideal para recozer metais altamente sensíveis e reativos, como o titânio, ou quando até mesmo a menor formação de nitreto de uma atmosfera de nitrogênio é inaceitável.

Misturas de Gases: Equilibrando Custo e Desempenho

É comum usar misturas para otimizar tanto o custo quanto o desempenho.

Uma mistura popular é o Gás de Formação, uma mistura de nitrogênio e hidrogênio (tipicamente 5-10% H₂). Isso proporciona a economia de uma base de nitrogênio com os benefícios ativos de remoção de oxigênio do hidrogênio.

Compreendendo as Compensações

Selecionar a atmosfera certa envolve equilibrar três fatores críticos: compatibilidade do material, resultado desejado e segurança e custo operacional.

Reatividade do Material

O fator mais importante é como o gás interage com o metal. Usar nitrogênio em uma liga de titânio seria um erro, mas usar argônio caro em um aço carbono simples é frequentemente desnecessário.

Custo vs. Pureza

Existe uma correlação direta entre a pureza do gás e o custo. O nitrogênio é muito menos caro que o argônio. A decisão muitas vezes se resume a se os requisitos de qualidade da aplicação justificam o custo mais alto de um gás completamente inerte.

Segurança e Equipamento

O hidrogênio é altamente eficaz, mas também inflamável. O uso de hidrogênio requer fornos com recursos de segurança aprimorados e protocolos operacionais rigorosos, o que aumenta o custo e a complexidade geral do processo.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de gás de recozimento impacta diretamente a qualidade, o custo e a segurança do seu processo de tratamento térmico.

- Se o seu foco principal é obter um acabamento brilhante e livre de óxidos em aço inoxidável: Uma atmosfera redutora com alta concentração de hidrogênio é a abordagem mais eficaz.

- Se o seu foco principal é o recozimento de uso geral de aços carbono ou de baixa liga: Uma atmosfera à base de nitrogênio, possivelmente com uma pequena porcentagem de hidrogênio, oferece um excelente equilíbrio entre custo e proteção.

- Se o seu foco principal é o recozimento de metais altamente reativos ou materiais sensíveis à nitretação: Um gás inerte puro, quase sempre argônio, é a única escolha para garantir que não haja reação com a atmosfera.

Em última análise, projetar a atmosfera do forno é tão crítico quanto controlar a temperatura ao buscar resultados precisos e repetíveis do seu processo de recozimento.

Tabela Resumo:

| Tipo de Gás | Função Primária | Melhor Para | Consideração Chave |

|---|---|---|---|

| Hidrogênio (H₂) | Agente redutor; remove oxigênio | Recozimento brilhante de aço inoxidável | Altamente inflamável; requer protocolos de segurança |

| Nitrogênio (N₂) | Manta inerte; desloca oxigênio | Recozimento econômico de aços carbono/baixa liga | Pode formar nitretos em alguns aços inoxidáveis |

| Argônio (Ar) | Verdadeiramente inerte; sem reação | Metais altamente reativos como titânio | Custo mais alto que o nitrogênio |

| Misturas de Gases (ex: N₂ + H₂) | Equilibra custo e desempenho | Recozimento brilhante de uso geral | Proporção personalizável para necessidades específicas |

Obtenha resultados de recozimento precisos e repetíveis com a KINTEK.

A atmosfera protetora certa é crítica para prevenir a oxidação e alcançar as propriedades desejadas do seu material. Nossos especialistas podem ajudá-lo a selecionar a solução de gás ideal para o seu metal e aplicação específicos, garantindo desempenho, qualidade de superfície e eficiência de custos ideais.

Entre em contato conosco hoje para discutir as necessidades de recozimento do seu laboratório e descobrir como os equipamentos e consumíveis da KINTEK podem aprimorar seus processos de tratamento térmico.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Fornalha Vertical de Tubo Laboratorial

- Forno de Hidrogênio com Atmosfera Inerte Controlada

As pessoas também perguntam

- Quais gases são usados em atmosferas inertes? Escolha o Gás Certo para Ambientes Não Reativos

- Como um forno de alta temperatura com controle de atmosfera otimiza revestimentos de espinélio? Alcance precisão de sinterização redox

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas

- Quais são as funções do nitrogênio (N2) em atmosferas controladas de fornos? Obtenha resultados superiores de tratamento térmico

- Qual é o papel do nitrogênio no processo de recozimento? Criando uma atmosfera controlada e protetora