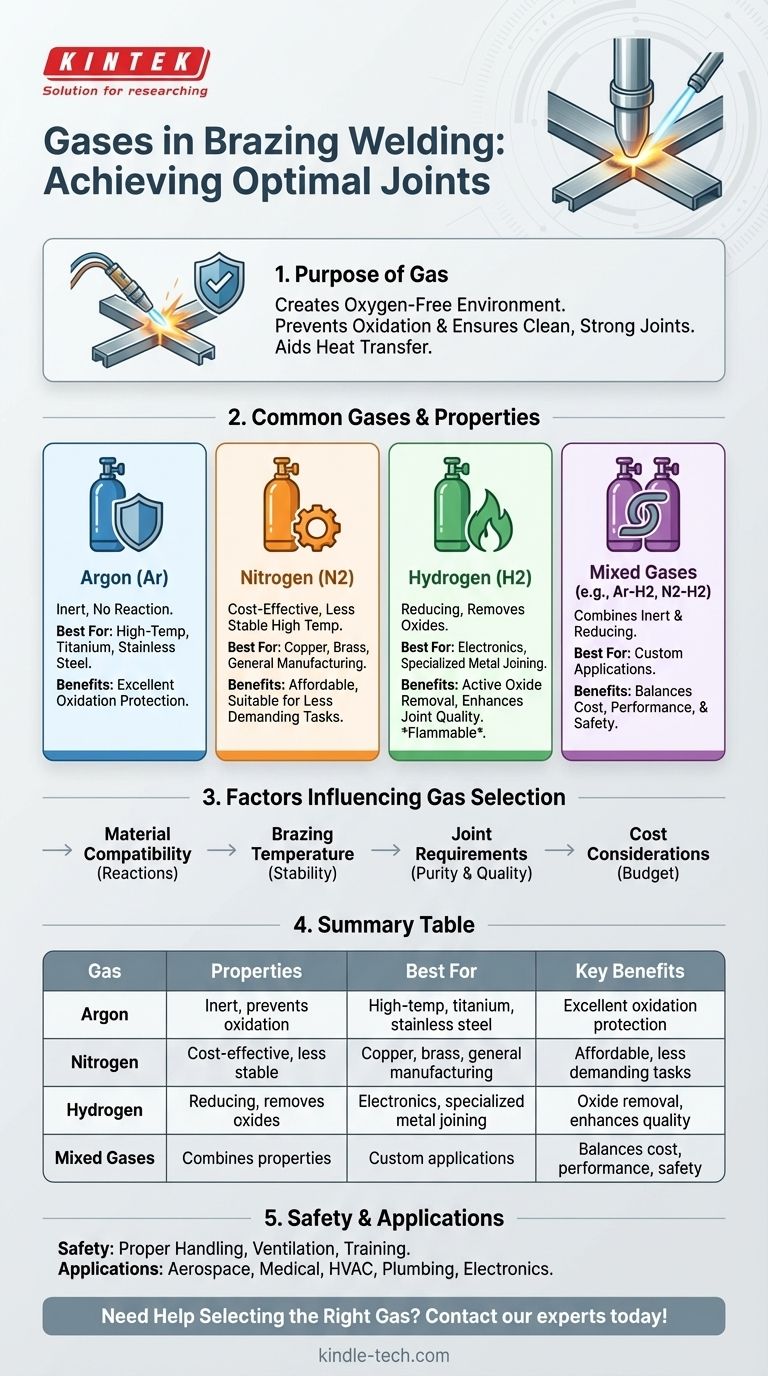

A soldagem por brasagem geralmente utiliza gases inertes ou redutores para criar um ambiente livre de oxigênio, garantindo uma junta limpa e forte. Os gases mais comuns utilizados são argônio, nitrogênio, hidrogênio e, por vezes, uma mistura desses gases. O argônio é amplamente utilizado devido à sua natureza inerte, prevenindo a oxidação. O nitrogênio é econômico e adequado para certos materiais. O hidrogênio é usado por suas propriedades redutoras, que ajudam a remover óxidos. A escolha do gás depende dos materiais que estão sendo unidos, do método de brasagem e da qualidade de junta desejada. Compreender esses gases e suas propriedades é crucial para alcançar resultados ótimos na soldagem por brasagem.

Pontos Chave Explicados:

-

Propósito do Uso de Gás na Soldagem por Brasagem

- O papel principal dos gases na soldagem por brasagem é criar um ambiente livre de oxigênio.

- O oxigênio pode causar oxidação, levando a juntas fracas e má adesão do metal de adição.

- Os gases também auxiliam na transferência de calor e na manutenção de temperaturas consistentes durante o processo.

-

Gases Comuns Usados na Soldagem por Brasagem

-

Argônio:

- Um gás inerte que não reage com os metais base ou de adição.

- Ideal para brasagem de alta temperatura e materiais sensíveis como titânio e aço inoxidável.

- Fornece excelente proteção contra a oxidação.

-

Nitrogênio:

- Uma alternativa econômica ao argônio.

- Adequado para materiais como cobre e latão.

- Menos eficaz em altas temperaturas em comparação com o argônio.

-

Hidrogênio:

- Um gás redutor que remove ativamente óxidos da superfície do metal.

- Frequentemente usado em combinação com outros gases (por exemplo, gás de formação, que é uma mistura de hidrogênio e nitrogênio).

- Requer manuseio cuidadoso devido à sua inflamabilidade.

-

Gases Mistos:

- Combinações como argônio-hidrogênio ou nitrogênio-hidrogênio são usadas para equilibrar custo, desempenho e segurança.

- Essas misturas fornecem propriedades inertes e redutoras, aprimorando a qualidade da junta.

-

Argônio:

-

Fatores que Influenciam a Seleção do Gás

-

Compatibilidade do Material:

- Diferentes metais reagem de maneiras distintas aos gases. Por exemplo, o hidrogênio é excelente para cobre, mas arriscado com titânio.

-

Temperatura de Brasagem:

- Temperaturas mais altas podem exigir gases mais estáveis, como o argônio.

-

Requisitos da Junta:

- Aplicações críticas podem exigir gases de maior pureza ou misturas específicas.

-

Considerações de Custo:

- O nitrogênio é mais barato que o argônio, tornando-o uma escolha preferida para aplicações menos exigentes.

-

Compatibilidade do Material:

-

Vantagens do Uso de Gases na Soldagem por Brasagem

- Previne a oxidação e contaminação da junta.

- Melhora o fluxo do metal de adição, garantindo uma ligação forte e uniforme.

- Melhora a qualidade geral e a aparência da junta soldada por brasagem.

-

Considerações de Segurança

- Alguns gases, como o hidrogênio, são inflamáveis e requerem manuseio e armazenamento adequados.

- Ventilação adequada e sistemas de monitoramento de gás são essenciais para prevenir acidentes.

- O treinamento adequado dos operadores é crucial para garantir o uso seguro.

-

Aplicações de Diferentes Gases

- Argônio: Usado em aeroespacial, dispositivos médicos e indústrias de alta precisão.

- Nitrogênio: Comum em sistemas HVAC, encanamento e fabricação geral.

- Hidrogênio: Preferido em eletrônicos e processos especializados de união de metais.

Ao entender as propriedades e aplicações desses gases, os compradores de equipamentos e consumíveis podem tomar decisões informadas para otimizar os processos de soldagem por brasagem para suas necessidades específicas.

Tabela Resumo:

| Gás | Propriedades | Melhor Para | Benefícios Principais |

|---|---|---|---|

| Argônio | Inerte, previne oxidação | Brasagem de alta temperatura, titânio, aço inoxidável | Excelente proteção contra oxidação |

| Nitrogênio | Econômico, menos estável em altas temperaturas | Cobre, latão, fabricação geral | Acessível, bom para tarefas menos exigentes |

| Hidrogênio | Redutor, remove óxidos | Eletrônicos, união especializada de metais | Remoção de óxido, melhora a qualidade da junta |

| Gases Mistos | Combina propriedades inertes e redutoras | Aplicações personalizadas | Equilibra custo, desempenho e segurança |

Precisa de ajuda para selecionar o gás certo para o seu processo de soldagem por brasagem? Entre em contato com nossos especialistas hoje mesmo para obter aconselhamento personalizado!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- Como se obtém a maior resistência da junta na brasagem? Domine as 3 Chaves para Ligações Metalúrgicas Superiores

- Qual é o processo de brasagem a vácuo? Obtenha uma União Metálica Forte e de Alta Pureza

- Qual é a principal vantagem que a brasagem tem sobre a soldagem? Unir Metais Dissimilares com Facilidade

- O que é oxidação na brasagem? Como preveni-la para juntas fortes e duráveis

- Qual é o fator mais importante que influencia a resistência da junta soldada por brasagem? Domine a folga da junta para máxima resistência