Para a fusão de alumínio, a escolha mais comum e eficaz é o forno de indução. Esses fornos são preferidos pela sua alta eficiência energética, controle preciso de temperatura e processo de fusão limpo, que minimiza a perda de metal e a contaminação. Eles são altamente escaláveis, tornando-os adequados tanto para operações de pequena escala quanto para produção industrial em larga escala.

O forno ideal para fundir alumínio depende dos seus objetivos específicos. Embora os fornos de indução ofereçam o melhor equilíbrio entre eficiência, velocidade e controle para a maioria das aplicações, fornos especializados como os fornos mufla são superiores quando a pureza absoluta é a principal preocupação.

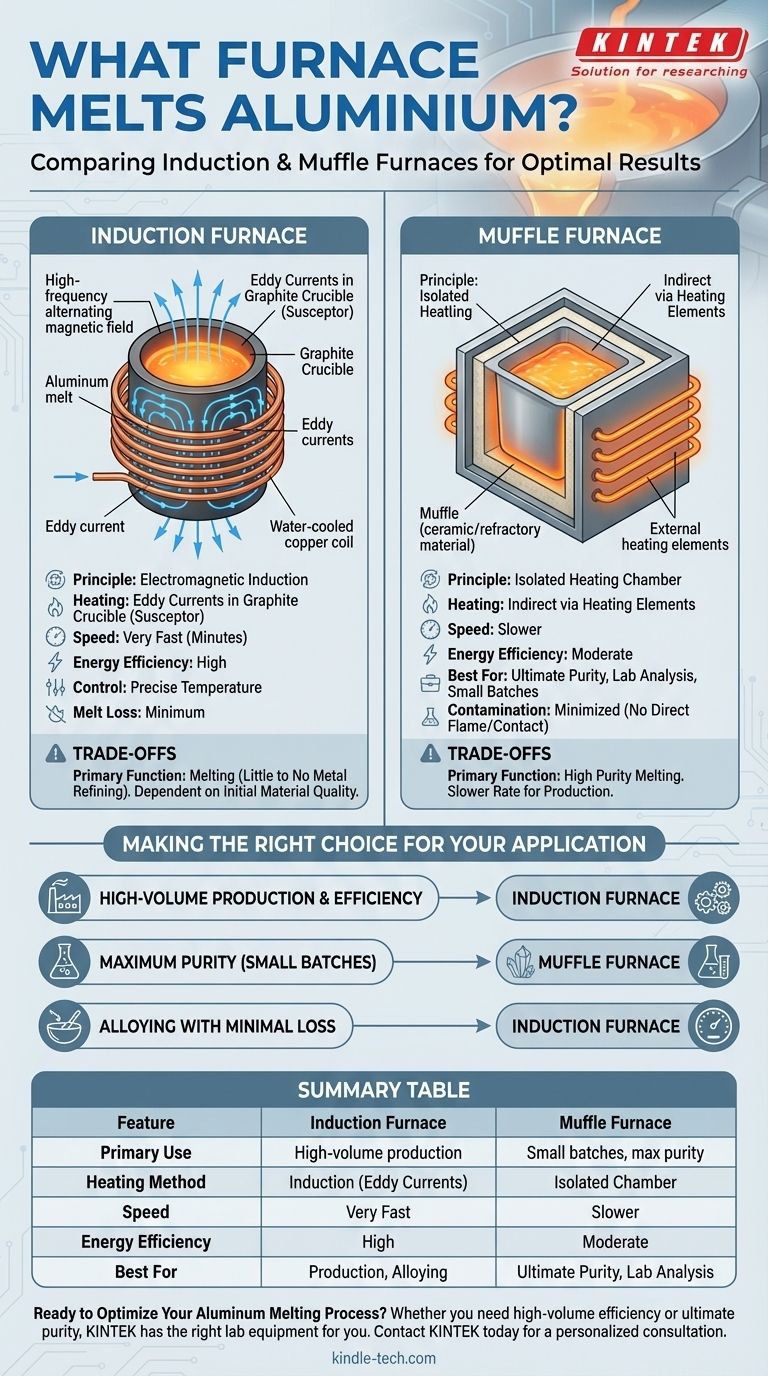

Como os Fornos de Indução Fundem Alumínio

Um forno de indução não utiliza chama direta ou elementos de aquecimento externos para fundir o metal. Em vez disso, ele aproveita os princípios do eletromagnetismo.

O Princípio do Aquecimento por Indução

O forno gera um campo magnético alternado poderoso e de alta frequência. Este campo circunda um cadinho, geralmente feito de grafite, que contém a carga de alumínio.

O grafite é um material ideal porque atua como um susceptor, o que significa que absorve prontamente a energia eletromagnética e a converte em calor.

Indução de Correntes Parasitas (Eddy Currents)

O campo magnético em rápida mudança induz correntes elétricas poderosas, conhecidas como correntes parasitas (eddy currents), dentro do próprio cadinho de grafite. A resistência dentro do grafite faz com que ele aqueça de forma rápida e uniforme, fundindo o alumínio no interior por condução e radiação.

Este método é excepcionalmente limpo, pois o calor é gerado diretamente dentro do sistema do cadinho, e não a partir de uma chama externa que poderia introduzir impurezas.

Principais Vantagens dos Fornos de Indução

O design de um forno de indução oferece várias vantagens distintas para o processamento de alumínio.

Eficiência Energética e Velocidade

Ao gerar calor diretamente onde é necessário, os fornos de indução minimizam a perda térmica. Isso os torna significativamente mais eficientes em termos energéticos do que os fornos tradicionais a combustível. Unidades de alta potência podem fundir metais em questão de minutos, aumentando drasticamente a produtividade.

Controle Preciso de Temperatura

A energia fornecida à bobina de indução pode ser regulada com extrema precisão. Isso permite um aquecimento estável e uniforme e evita o superaquecimento, o que é fundamental para manter a qualidade e as propriedades das ligas de alumínio.

Fusão Limpa e Perda Mínima

Como não há combustão, o processo é inerentemente limpo, sem subprodutos de combustível contaminando a fusão. Isso, combinado com o controle preciso da temperatura, resulta em perdas mínimas de fusão por oxidação ou vaporização.

Escalabilidade e Versatilidade

Os fornos de indução estão disponíveis em uma vasta gama de tamanhos, desde pequenas unidades de bancada para oficinas até sistemas maciços para fundições industriais. Isso permite que as empresas invistam em um sistema que se ajuste às suas necessidades atuais e aumentem facilmente a escala à medida que as demandas de produção crescem.

Compreendendo as Compensações (Trade-offs)

Embora altamente eficazes, os fornos de indução têm uma limitação chave que deve ser considerada.

Pouca ou Nenhuma Refinação de Metal

Um forno de indução é primariamente um dispositivo de fusão, não de refinação. Ele fundirá eficientemente o alumínio que você colocar nele, mas não removerá as impurezas existentes do material de origem.

A qualidade do produto final depende, portanto, fortemente da qualidade da sucata ou lingote de alumínio inicial. Se a refinação for necessária, um processo separado ou um tipo diferente de sistema de forno seria necessário.

Considerando um Forno Mufla

Para aplicações que exigem a mais alta pureza absoluta, um forno mufla é uma alternativa viável. Este design separa o material que está sendo aquecido de qualquer contato direto com chamas ou elementos de aquecimento.

Este isolamento previne a contaminação e problemas como respingos (spatter), tornando-o ideal para análise laboratorial ou produção de pequenos lotes de material excepcionalmente puro, embora tipicamente a uma taxa mais lenta do que a fusão por indução.

Fazendo a Escolha Certa para Sua Aplicação

Para selecionar o forno correto, você deve primeiro definir seu objetivo principal.

- Se o seu foco principal for produção de alto volume e eficiência energética: Um forno de indução é a escolha superior devido à sua velocidade, controle e baixo custo operacional.

- Se o seu foco principal for alcançar a máxima pureza em lotes menores: Um forno mufla é mais adequado, pois isola o alumínio de todos os potenciais contaminantes.

- Se o seu foco principal for criar ligas com perda mínima de material: O controle preciso e a natureza limpa de um forno de indução o tornam ideal para ligas com resultados previsíveis e repetíveis.

Em última análise, entender as capacidades e limitações de cada tipo de forno permite que você selecione a ferramenta que melhor se alinha com seu objetivo operacional específico.

Tabela de Resumo:

| Característica | Forno de Indução | Forno Mufla |

|---|---|---|

| Uso Principal | Fusão para produção de alto volume | Lotes pequenos, pureza máxima |

| Método de Aquecimento | Indução eletromagnética (correntes parasitas) | Câmara de aquecimento isolada |

| Velocidade | Muito Rápido (minutos) | Mais Lento |

| Eficiência Energética | Alta | Moderada |

| Melhor Para | Eficiência de produção, ligas | Pureza máxima, análise laboratorial |

Pronto para Otimizar Seu Processo de Fusão de Alumínio?

Se você precisa da eficiência de alto volume de um forno de indução ou da pureza máxima de um forno mufla, a KINTEK tem o equipamento de laboratório certo para você. Nossos especialistas ajudarão você a selecionar a solução perfeita para aumentar sua produtividade e a qualidade do material.

Entre em contato com a KINTEK hoje mesmo para uma consulta personalizada e descubra como nossos fornos especializados podem atender às suas necessidades laboratoriais específicas.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Fornalha de Tubo Laboratorial Multizona

As pessoas também perguntam

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente