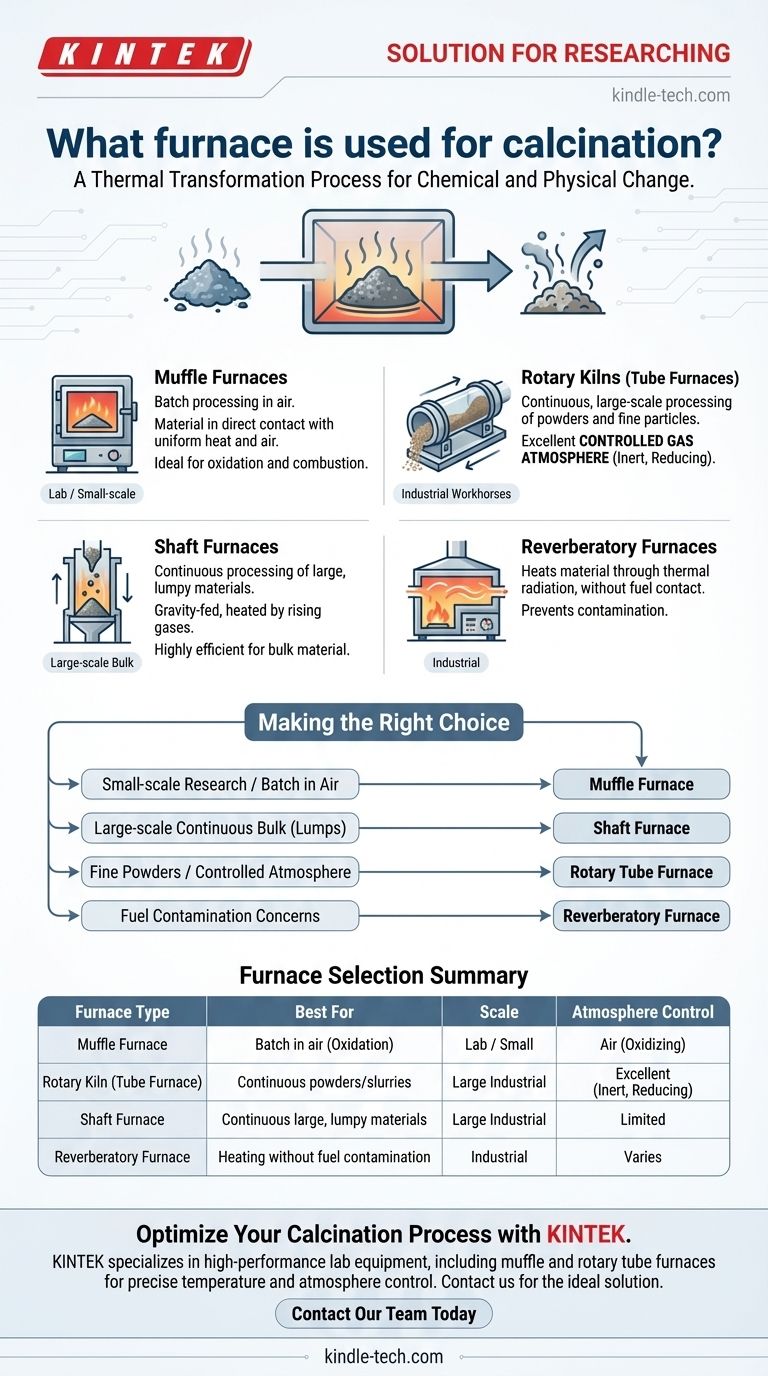

Os principais fornos usados para calcinação são os fornos mufla, fornos de poço e fornos de reverberação. Em muitas aplicações industriais modernas, um tipo especializado de reator chamado forno rotativo (ou calcinador) é a escolha mais comum, particularmente para processos contínuos e em larga escala, como a fabricação de cimento.

O forno específico que você escolhe para calcinação não é arbitrário; ele é ditado inteiramente pelo material que você está processando, pela escala de sua operação e se você precisa controlar as condições atmosféricas durante o aquecimento.

O que é Calcinação?

Um Processo de Transformação Térmica

Calcinação é um processo de tratamento térmico que aquece um material sólido a uma alta temperatura, mas abaixo de seu ponto de fusão.

O objetivo não é fundir a substância, mas sim induzir uma mudança química ou física. Isso geralmente envolve decomposição térmica ou a remoção de uma fração volátil do material.

Aplicações Industriais Comuns

Este processo é fundamental em muitas indústrias. É usado para remover água de minerais hidratados, liberar dióxido de carbono do calcário para criar cal para cimento, ou para remover enxofre de certos minérios.

Os Principais Tipos de Fornos de Calcinação

O termo "calcinador" frequentemente se refere ao reator industrial onde este processo ocorre. Este pode ser um forno dedicado ou um forno de grande escala, com a escolha dependendo da necessidade industrial específica.

Fornos Mufla

Um forno mufla é uma excelente escolha para processos que exigem que o material esteja em contato direto e completo com o ar.

Ele funciona aquecendo a amostra dentro de uma câmara (a "mufla") que é aquecida por fora. Este design garante aquecimento uniforme, permitindo uma atmosfera de ar, o que é ideal para oxidar uma substância ou garantir a combustão completa de componentes voláteis.

Fornos Rotativos (Fornos Tubulares)

Fornos rotativos, também conhecidos como fornos tubulares rotativos, são os pilares da calcinação contínua e em larga escala. São grandes vasos cilíndricos rotativos onde o material é alimentado em uma extremidade e se move lentamente para a outra enquanto é aquecido.

Sua principal vantagem é a capacidade de lidar com partículas finas e pós. A rotação garante mistura consistente e exposição ao calor. Crucialmente, os fornos rotativos são altamente eficazes na manutenção de uma atmosfera gasosa controlada, tornando-os adequados para processos que exigem condições redutoras ou reoxidantes.

Fornos de Poço

Um forno de poço é um forno alto e vertical onde o material é carregado na parte superior e desce por gravidade enquanto é aquecido por gases quentes que sobem da parte inferior.

São mais adequados para processar materiais maiores e granulados, em vez de pós finos. São altamente eficientes para o processamento de materiais a granel em larga escala, como a produção de cal a partir de calcário.

Fornos de Reverberação

Em um forno de reverberação, o material é aquecido sem entrar em contato direto com a fonte de combustível.

Em vez disso, uma chama e gases quentes são passados sobre o material a partir de uma câmara de combustão separada, aquecendo-o por radiação térmica do teto e das paredes do forno. Essa separação evita a contaminação do material pelo combustível ou seus subprodutos.

Compreendendo as Trocas

A escolha de um forno envolve o equilíbrio entre eficiência, custo e requisitos do processo. Não existe um único forno "melhor" para todas as tarefas de calcinação.

Processamento em Batelada vs. Contínuo

Os fornos mufla são tipicamente usados para processamento em batelada em ambientes de laboratório ou produção em menor escala.

Fornos rotativos e fornos de poço são projetados para operações contínuas e de alto rendimento que funcionam 24 horas por dia, 7 dias por semana, o que é essencial para indústrias como cimento e mineração em larga escala.

O Controle da Atmosfera é Crítico

Se o seu processo simplesmente requer aquecimento ao ar, um forno mufla é uma solução simples e eficaz.

No entanto, se você precisar realizar a calcinação em uma atmosfera específica (por exemplo, um gás inerte ou redutor) para evitar a oxidação ou alcançar uma reação química específica, um forno tubular rotativo oferece controle muito superior.

Tamanho e Forma do Material

A forma física da sua matéria-prima é um fator decisivo. Fornos de poço são ineficazes para pós, que obstruiriam o fluxo de gás. Por outro lado, fornos rotativos são especificamente projetados para lidar com pós, grânulos e pastas.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão final deve ser guiada pelo resultado específico que você precisa alcançar.

- Se o seu foco principal é pesquisa em pequena escala ou produção em batelada ao ar: Um forno mufla é a escolha mais prática e econômica.

- Se o seu foco principal é o processamento contínuo em larga escala de materiais a granel como calcário: Um forno de poço ou um grande forno rotativo é o padrão da indústria.

- Se o seu foco principal é o processamento de partículas finas ou pós sob uma atmosfera gasosa rigidamente controlada: Um forno tubular rotativo é a solução técnica superior.

Em última análise, selecionar o forno correto é o primeiro passo para garantir um processo de calcinação eficiente, consistente e bem-sucedido.

Tabela Resumo:

| Tipo de Forno | Melhor Para | Escala | Controle de Atmosfera |

|---|---|---|---|

| Forno Mufla | Processamento em batelada ao ar (ex: oxidação) | Laboratório / Pequena escala | Ar (Oxidante) |

| Forno Rotativo (Forno Tubular) | Processamento contínuo de pós/pastas | Industrial em larga escala | Excelente (Inerte, Redutor) |

| Forno de Poço | Processamento contínuo de materiais grandes e granulados | Industrial em larga escala | Limitado |

| Forno de Reverberação | Aquecimento sem contaminação por combustível | Industrial | Varia |

Pronto para otimizar seu processo de calcinação? O forno certo é crucial para a eficiência e qualidade do produto. A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos mufla robustos e fornos tubulares rotativos avançados para controle preciso de temperatura e atmosfera. Nossos especialistas o ajudarão a selecionar a solução ideal para seu material e escala de produção específicos. Entre em contato com nossa equipe hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- Como se chama um forno de laboratório? Um Guia para Fornos Mufla e Tubulares

- O que é perda por fusão? O Guia Definitivo para Reduzir a Perda de Metal em Processamento de Alta Temperatura

- O que é o ciclo de esgotamento de um forno? Pare Este Padrão Destrutivo de Superaquecimento Agora

- Qual é a segurança térmica no laboratório? Um Guia Completo para Prevenir Queimaduras e Incêndios

- Qual é a construção e o funcionamento de um forno mufla? Um Guia para Aquecimento Preciso e Livre de Contaminantes