Em sua essência, os fornos rotativos são processadores térmicos altamente versáteis que podem ser alimentados por uma ampla gama de fontes. Os combustíveis mais comuns incluem carvão pulverizado, gás natural e vários óleos combustíveis, mas eles também podem ser adaptados para usar propano, gases sintéticos ou até mesmo eletricidade, dependendo da aplicação específica e dos fatores econômicos.

A conclusão fundamental é que os fornos rotativos são, por projeto, agnósticos em relação ao combustível. A escolha final do combustível é quase sempre uma decisão estratégica impulsionada por um equilíbrio entre três fatores: custo local do combustível, temperatura de processamento necessária e regulamentações ambientais.

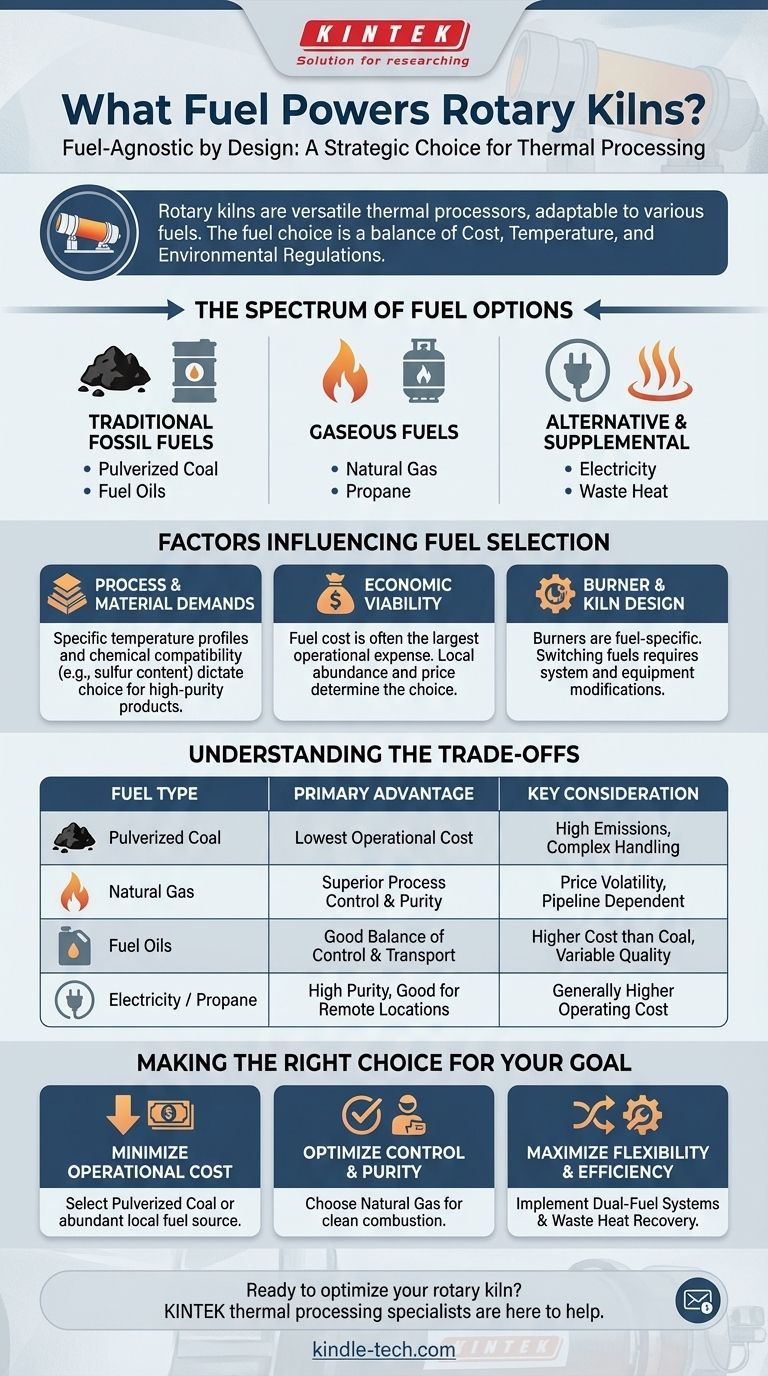

O Espectro das Opções de Combustível

A função principal de um forno rotativo é aquecer materiais a uma temperatura muito alta para causar uma mudança química ou física. O combustível é simplesmente o meio para gerar esse calor, e muitas opções estão disponíveis.

Combustíveis Fósseis Tradicionais

Os pilares da queima em fornos são os combustíveis fósseis tradicionais. O carvão pulverizado, usado pela primeira vez em 1895, continua sendo uma escolha dominante em muitas indústrias, particularmente na fabricação de cimento, devido à sua alta densidade de energia e custo-benefício.

Óleos combustíveis pesados e leves também são comuns, oferecendo transporte e armazenamento mais fáceis do que o carvão sólido.

Combustíveis Gasosos

O gás natural é um combustível de primeira linha para fornos rotativos quando disponível e acessível. Ele queima de forma limpa, oferece controle de temperatura excepcionalmente preciso e produz cinzas mínimas.

Para aplicações em locais mais remotos ou como backup, o propano pode desempenhar um papel semelhante ao do gás natural.

Fontes Alternativas e Suplementares

As operações modernas de fornos estão integrando cada vez mais outras fontes de energia. Alguns processos especializados podem usar eletricidade para aquecimento direto, embora isso seja geralmente menos comum devido ao alto custo.

Mais importante ainda, muitos sistemas são projetados para reutilizar o calor residual. Os gases de exaustão da extremidade quente do forno são frequentemente canalizados para um pré-aquecedor para elevar a temperatura do material de entrada, melhorando significativamente a eficiência térmica geral.

Fatores que Influenciam a Seleção do Combustível

A decisão sobre qual combustível usar nunca é arbitrária. É uma escolha calculada com base na interação entre as necessidades do processo, a economia e a logística.

Demandas de Processo e Material

O material que está sendo processado dita toda a operação. A produção de cimento ou cal requer perfis de temperatura específicos e estáveis que alguns combustíveis podem manter mais facilmente do que outros.

A química do combustível também é crítica. Por exemplo, o teor de enxofre no carvão ou no óleo combustível pode reagir com materiais como a cal, de modo que um combustível de queima mais limpa, como o gás natural, pode ser necessário para produtos de alta pureza.

Viabilidade Econômica

Na maioria das indústrias pesadas, o custo do combustível é a maior despesa operacional. Portanto, a escolha é frequentemente ditada por qual fonte de energia é mais abundante e barata em uma determinada região.

É por isso que o carvão permanece predominante em áreas com grandes reservas, enquanto o gás natural é favorecido onde existe uma infraestrutura de gasodutos extensa.

Projeto do Queimador e do Forno

Um forno não é um simples forno; é um sistema integrado. O queimador, que injeta e acende o combustível, é projetado especificamente para um tipo de combustível — seja sólido, líquido ou gasoso.

A mudança do gás natural para o carvão pulverizado, por exemplo, requer um sistema de queimador completamente diferente, bem como equipamentos para moagem, transporte e armazenamento do carvão.

Entendendo as Compensações

Cada fonte de combustível apresenta um conjunto distinto de vantagens e desvantagens. Reconhecer essas compensações é fundamental para entender por que um combustível específico é escolhido para uma operação específica.

Carvão: Econômico, mas Complexo

O carvão oferece energia incomparável pelo seu custo em muitas regiões. No entanto, ele requer manuseio extenso no local, produz cinzas que devem ser gerenciadas e libera níveis mais altos de poluentes como SOx, NOx e material particulado, a menos que tecnologia de depuração cara seja instalada.

Gás Natural: Limpo, mas Volátil

O gás proporciona controle de processo superior e é o combustível fóssil de queima mais limpa, o que simplifica a conformidade ambiental e pode melhorar a pureza do produto. Sua principal desvantagem é a volatilidade dos preços e a dependência da disponibilidade de gasodutos, o que pode torná-lo uma escolha antieconômica em alguns mercados.

Óleos Combustíveis: O Meio-Termo

Os óleos combustíveis são mais fáceis de transportar e armazenar do que o carvão e oferecem melhor controle de combustão. No entanto, eles são tipicamente mais caros que o carvão e podem ter propriedades variáveis (como teor de enxofre) que afetam as emissões e a qualidade do produto.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o combustível ideal, você deve primeiro definir seu objetivo principal para a operação do forno.

- Se seu foco principal é minimizar o custo operacional: O carvão pulverizado ou a fonte de combustível local mais abundante é quase sempre o caminho mais econômico a seguir.

- Se seu foco principal é o controle do processo e a pureza do produto: O gás natural é a escolha superior devido à sua combustão limpa e gerenciamento de temperatura altamente responsivo.

- Se seu foco principal é a flexibilidade operacional e a eficiência: Um sistema de combustível duplo combinado com uma recuperação robusta de calor residual oferece resiliência contra flutuações de preços e maximiza a eficiência térmica.

A notável adaptabilidade do forno rotativo a várias fontes de combustível é uma razão chave pela qual ele permanece uma ferramenta indispensável em toda a indústria global.

Tabela Resumo:

| Tipo de Combustível | Vantagem Principal | Consideração Chave |

|---|---|---|

| Carvão Pulverizado | Custo operacional mais baixo | Altas emissões, manuseio complexo |

| Gás Natural | Controle de processo superior e pureza | Volatilidade de preços, dependente de gasoduto |

| Óleos Combustíveis | Bom equilíbrio entre controle e transporte | Custo mais alto que o carvão, qualidade variável |

| Eletricidade / Propano | Alta pureza, bom para locais remotos | Custo operacional geralmente mais alto |

Pronto para otimizar o desempenho do seu forno rotativo? A escolha do combustível é fundamental para seus custos operacionais, qualidade do produto e conformidade ambiental. A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades laboratoriais. Nossos especialistas podem ajudá-lo a analisar os requisitos específicos do seu processo para selecionar o combustível e o sistema de queimador ideais para seus objetivos. Entre em contato com nossos especialistas em processamento térmico hoje mesmo para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a função de um forno de alta temperatura durante a queima? Domine a Produção de Espuma de Alumínio com Precisão

- Qual é a temperatura de um forno de soleira rotativa? Encontre o Calor Certo para o Seu Processo

- Por que um forno de alta temperatura com teste multiprobe é usado para perovskita ABO3? Obtenha dados precisos de condutividade

- O que é um forno rotativo? O Guia Definitivo para Aquecimento e Mistura Uniformes

- Como os fornos tubulares ou fornos mufla garantem a precisão estequiométrica durante a síntese? Dominando Li4GeO4 e Li4VO4