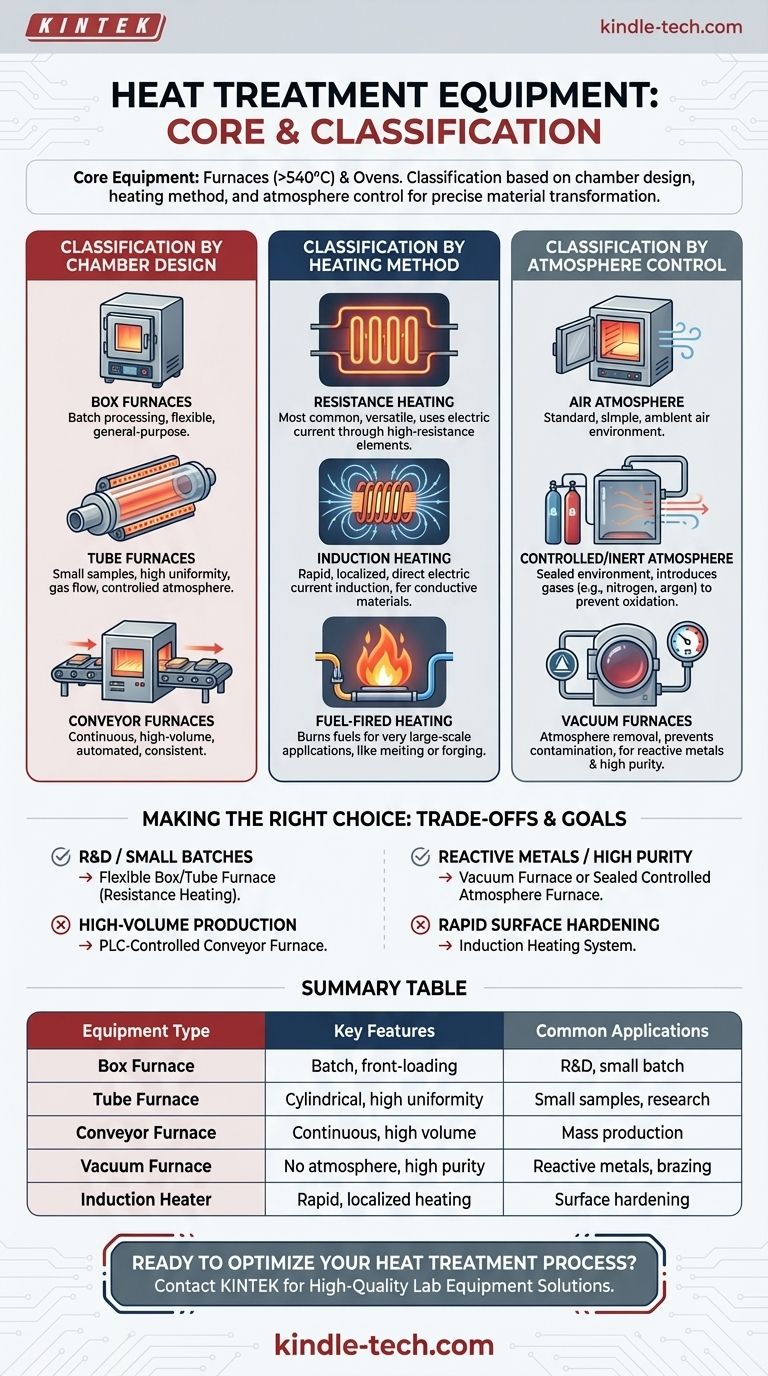

Em sua essência, o equipamento usado para tratamento térmico se enquadra em duas categorias principais: fornos (furnaces) e estufas (ovens). Esses sistemas são classificados principalmente pela forma de sua câmara de aquecimento, pelo método usado para gerar calor e pela capacidade de controlar a atmosfera interna, fatores que ditam sua adequação para um material e processo específicos.

A percepção crítica é que a seleção do equipamento de tratamento térmico não se trata apenas de atingir uma temperatura alvo. É uma decisão estratégica que equilibra o design da câmara, o método de aquecimento e o controle da atmosfera para alcançar uma transformação precisa e repetível nas propriedades de um material.

Equipamento Central: Fornos e Estufas

Os termos "forno" (furnace) e "estufa" (oven) são frequentemente usados de forma intercambiável, mas os fornos (furnaces) geralmente operam em temperaturas mais altas (acima de 1000°F ou 540°C). A maneira mais útil de entender esse equipamento é por seu design físico e pelo ambiente que ele cria.

Classificação por Design da Câmara

A forma e a orientação da câmara de aquecimento são as formas mais comuns de categorizar o equipamento, pois isso se relaciona diretamente com a forma como o material é carregado e processado.

- Fornos de Caixa (Box Furnaces): Estas são as unidades de uso geral mais comuns. Possuem uma única câmara com uma porta de carregamento frontal, ideal para processar peças em lotes.

- Fornos Tubulares (Tube Furnaces): Este design usa um tubo cilíndrico (geralmente de cerâmica ou liga metálica) como câmara de aquecimento. São perfeitos para processar pequenas amostras, fazer gases fluírem sobre uma amostra ou alcançar alta uniformidade de temperatura em um espaço contido.

- Fornos de Esteira (Conveyor/Belt Furnaces): Projetados para produção contínua e de alto volume, esses fornos usam uma esteira móvel para transportar as peças através de diferentes zonas de aquecimento e resfriamento.

Classificação por Método de Aquecimento

O mecanismo para gerar calor é uma escolha fundamental de design que afeta a velocidade, a eficiência e os tipos de materiais que podem ser processados.

- Aquecimento por Resistência: Este é o método mais comum. Uma corrente elétrica é passada por um elemento de aquecimento de alta resistência (uma bobina, haste ou fita), que fica incandescente e irradia calor. O "barco de resistência" usado na evaporação térmica é uma forma especializada disso.

- Aquecimento por Indução: Um campo magnético alternado é usado para induzir uma corrente elétrica diretamente dentro da própria peça. Isso permite um aquecimento extremamente rápido e localizado de materiais condutores.

- Aquecimento a Combustível: Esses fornos queimam gás natural, propano ou outros combustíveis para gerar calor. São frequentemente usados para aplicações industriais de escala muito grande, como fusão ou pré-aquecimento para forjamento.

Classificação por Controle de Atmosfera

Muitos tratamentos térmicos avançados exigem a exclusão de oxigênio ou a introdução de gases específicos para prevenir a oxidação e influenciar a química da superfície.

- Atmosfera de Ar: Esta é a configuração padrão e mais simples, onde a peça é aquecida em ar ambiente.

- Atmosfera Controlada/Inerte: Esses fornos são selados para permitir a introdução de gases específicos, como nitrogênio ou argônio, criando um ambiente inerte que impede reações na superfície do material.

- Fornos a Vácuo: Esses sistemas bombeiam toda a atmosfera para fora da câmara, criando um vácuo. Esta é a melhor maneira de prevenir contaminação e é essencial para processar metais altamente reativos e para aplicações como brasagem.

Sistemas Auxiliares e de Controle Essenciais

Uma solução completa de tratamento térmico envolve mais do que apenas uma câmara quente. Uma série de sistemas de suporte é necessária para segurança, conformidade ambiental e repetibilidade do processo.

Controle Ambiental e de Exaustão

O processamento de materiais em altas temperaturas pode liberar vapores ou subprodutos que precisam ser gerenciados.

- Oxidadores Térmicos: Essas unidades são usadas para queimar compostos orgânicos voláteis (COVs) nocivos da exaustão do forno antes que sejam liberados na atmosfera.

- Lavadores (Scrubbers) e Filtros de Mangas (Bag Houses): Lavadores úmidos e filtros de mangas são usados para capturar material particulado (poeira) ou gases ácidos do fluxo de exaustão, garantindo emissões limpas.

Monitoramento de Processo e Automação

Precisão e repetibilidade são primordiais na fabricação moderna.

- Automação e CLPs: A maioria dos fornos modernos usa um Controlador Lógico Programável (CLP) para automatizar o ciclo de aquecimento. Este sistema controla as rampas de temperatura, os tempos de permanência e o fluxo de gás, garantindo que cada peça seja processada identicamente.

- Registro de Dados (Data Logging): Esses sistemas de automação rastreiam e registram continuamente pontos de dados, fornecendo um registro completo do processo para controle de qualidade e certificação.

Entendendo os Compromissos (Trade-offs)

A escolha do equipamento certo requer o equilíbrio entre prioridades concorrentes de custo, volume, flexibilidade e os requisitos específicos do material.

Processamento em Lote vs. Contínuo

Um Forno de Caixa oferece alta flexibilidade para P&D ou produção de baixo volume com peças variadas (processamento em lote). Em contraste, um Forno de Esteira é construído para eficiência e baixo custo por peça em produção de alto volume e padronizada (processamento contínuo), mas carece de flexibilidade.

Método de Aquecimento vs. Material

O aquecimento por resistência é versátil e econômico para uma ampla gama de materiais. O aquecimento por indução é mais caro e complexo, mas oferece velocidade e precisão incomparáveis para metais condutores, tornando-o ideal para endurecimento superficial.

Controle de Atmosfera vs. Custo

Aquecer em uma atmosfera de ar é simples e barato. No entanto, a introdução de atmosferas controladas ou capacidades de vácuo aumenta drasticamente o custo e a complexidade do equipamento, mas é inegociável para proteger materiais sensíveis da oxidação e alcançar resultados de alta pureza.

Fazendo a Escolha Certa para o Seu Objetivo

O principal impulsionador da sua aplicação ditará a configuração ideal do equipamento.

- Se o seu foco principal for P&D ou processamento de lotes pequenos e variados: Um Forno de Caixa ou Tubular aquecido por resistência e flexível é o seu ponto de partida mais lógico.

- Se o seu foco principal for produção de alto volume e repetível de uma peça padrão: Um Forno de Esteira controlado por CLP é a única maneira de alcançar a vazão e a consistência necessárias.

- Se o seu foco principal for processar metais reativos ou alcançar resultados de alta pureza: Um Forno a Vácuo ou um Forno de Atmosfera Controlada selado é absolutamente essencial.

- Se o seu foco principal for endurecimento superficial rápido e localizado de componentes de aço: Um sistema de Aquecimento por Indução é a escolha técnica superior.

Em última análise, entender esses componentes centrais e seus compromissos permite que você selecione um sistema que controle precisamente o processo térmico e entregue as propriedades exatas do material que você requer.

Tabela de Resumo:

| Tipo de Equipamento | Principais Características | Aplicações Comuns |

|---|---|---|

| Forno de Caixa | Processamento em lote, carregamento frontal, uso geral | P&D, tratamento térmico de pequenos lotes |

| Forno Tubular | Câmara cilíndrica, alta uniformidade, fluxo de gás | Pequenas amostras, pesquisa, atmosferas controladas |

| Forno de Esteira | Processamento contínuo, alto volume, automatizado | Produção em massa, resultados consistentes |

| Forno a Vácuo | Sem atmosfera, previne contaminação, alta pureza | Metais reativos, brasagem, processos de alta pureza |

| Aquecedor por Indução | Aquecimento rápido e localizado, alta precisão | Endurecimento superficial de materiais condutores |

Pronto para Otimizar Seu Processo de Tratamento Térmico?

A escolha do equipamento certo é fundamental para alcançar as propriedades de material precisas de que você precisa. Na KINTEK, nos especializamos em fornecer equipamentos de laboratório e consumíveis de alta qualidade adaptados aos desafios exclusivos do seu laboratório. Se você está em P&D ou produção de alto volume, nossos especialistas podem ajudá-lo a selecionar o forno ou estufa perfeito para garantir resultados repetíveis e confiáveis.

Deixe-nos ajudá-lo a aprimorar as capacidades do seu laboratório. Entre em contato conosco hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Que materiais são usados em um forno a vácuo? Um guia para materiais de zona quente e metais processados

- Como aspirar um forno? Um Guia Passo a Passo para Manutenção DIY Segura

- Por que você usa vácuo no tratamento térmico? Obtenha componentes metálicos impecáveis e de alto desempenho

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Posso aspirar o interior do meu forno? Um guia para limpeza DIY segura vs. Serviço Profissional