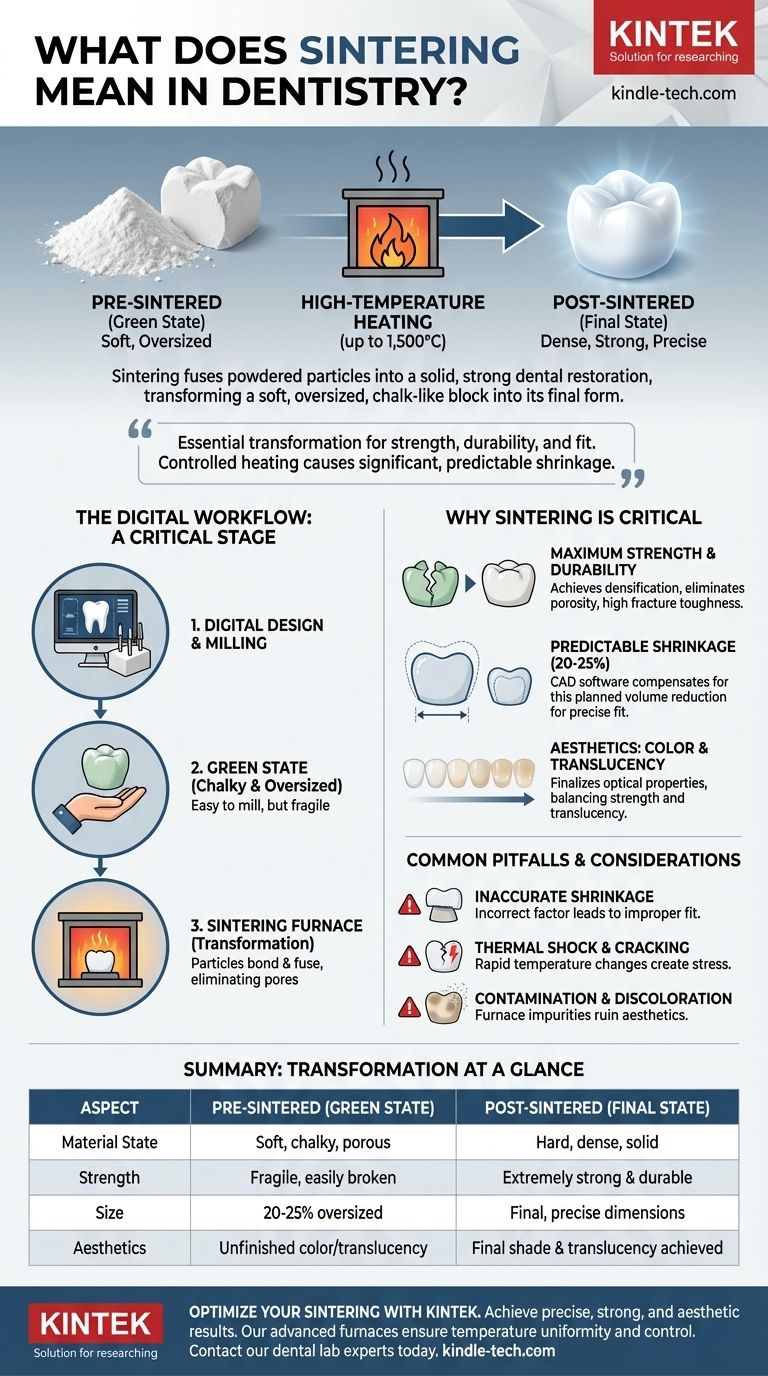

Em odontologia, a sinterização é um processo de aquecimento em alta temperatura que funde partículas pulverizadas de um material, como zircônia ou metal, em uma restauração final sólida, densa e forte. Esta etapa crucial transforma um bloco fresado macio, superdimensionado e semelhante a giz em sua forma final, precisamente ajustada, pronta para uso clínico.

A sinterização é a transformação essencial que confere às restaurações dentárias modernas a força, durabilidade e ajuste necessários. É um processo de aquecimento controlado que causa uma contração significativa, mas previsível, que deve ser considerada no projeto digital inicial.

O Papel da Sinterização no Fluxo de Trabalho Digital

A sinterização não é um evento isolado; é uma etapa crítica no processo CAD/CAM (Computer-Aided Design/Computer-Aided Manufacturing) moderno para a criação de restaurações indiretas como coroas, pontes e pilares de implantes.

Do Projeto Digital ao Bloco Fresado

O processo começa com um escaneamento digital dos dentes do paciente. Um técnico então projeta a restauração (por exemplo, uma coroa) em software CAD.

Este arquivo digital é enviado para uma máquina fresadora, que esculpe a restauração a partir de um bloco de material, mais comumente zircônia.

O "Estado Verde": Fresagem de um Material Calcário

O bloco de material utilizado para a fresagem não está em seu estado final e duro. Ele está em um estado pré-sinterizado ou "estado verde", que é macio e calcário.

Essa maciez torna o material fácil e rápido de fresar, reduzindo o desgaste das brocas de fresagem e encurtando o tempo de produção. No entanto, neste estado, a restauração é frágil e muito maior do que seu tamanho final pretendido.

O Forno: Transformação Através do Calor

Após a fresagem, a restauração superdimensionada e calcária é colocada em um forno de sinterização especializado de alta temperatura. O forno segue um ciclo preciso de aquecimento e resfriamento, muitas vezes durando várias horas.

Durante este ciclo, a temperatura atinge mais de 1.500°C (2.732°F). Este calor extremo faz com que as partículas individuais do material se liguem e se fundam, eliminando os poros entre elas.

Por Que a Sinterização é uma Transformação Crítica

As mudanças que ocorrem durante a sinterização são dramáticas e essenciais para o sucesso clínico da restauração. Sem esta etapa, materiais como a zircônia seriam completamente inadequados para uso na boca.

Alcançando Máxima Força e Durabilidade

O principal objetivo da sinterização é alcançar a densificação. Ao fundir as partículas, o processo cria uma estrutura sólida e não porosa com excepcional resistência à flexão e tenacidade à fratura.

Uma coroa de zircônia pré-sinterizada pode ser facilmente quebrada à mão. Após a sinterização, ela se torna um dos materiais mais fortes e duráveis disponíveis em odontologia.

A Ciência da Contração Previsível

À medida que os poros entre as partículas são eliminados, o material sofre uma contração volumétrica significativa, tipicamente entre 20% e 25%.

Isso não é uma falha, mas uma característica planejada do processo. O software CAD compensa automaticamente isso projetando uma restauração que é 20-25% maior do que as dimensões finais desejadas. A precisão deste cálculo é crítica para o ajuste final.

Finalizando a Estética: Cor e Translucidez

A sinterização também finaliza as propriedades ópticas da restauração. O processo desenvolve a tonalidade, croma e translucidez finais do material.

Diferentes temperaturas de sinterização e tempos de ciclo podem ser usados para alterar o resultado estético, permitindo que os laboratórios equilibrem propriedades como força e translucidez para diferentes necessidades clínicas (por exemplo, uma coroa posterior forte versus uma coroa anterior altamente estética).

Armadilhas Comuns e Considerações

Embora essencial, o processo de sinterização deve ser perfeitamente controlado. Erros nesta fase podem arruinar a restauração e levar ao fracasso clínico.

O Desafio da Contração Imprecisa

Se o fator de contração para um lote específico de material estiver incorreto ou o cálculo do software estiver errado, a restauração final não se encaixará. Ela pode ser muito pequena, muito grande ou deformada, exigindo uma refabricação completa.

O Risco de Choque Térmico e Rachaduras

As taxas de aquecimento e resfriamento durante o ciclo de sinterização são críticas. Se a temperatura mudar muito rapidamente, pode criar tensões internas dentro do material, levando a microfissuras ou até mesmo a uma fratura completa. Isso é conhecido como choque térmico.

Contaminação e Descoloração

Os fornos de sinterização devem ser mantidos meticulosamente limpos. Quaisquer contaminantes dentro da câmara do forno, como poeira ou resíduos de outros materiais, podem ser incorporados à restauração durante o aquecimento, causando descoloração significativa e comprometendo a estética.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender os fundamentos da sinterização ajuda clínicos e técnicos a solucionar problemas e otimizar resultados com base nas demandas clínicas.

- Se o seu foco principal é a máxima força (por exemplo, para uma ponte posterior): Os ciclos de sinterização são frequentemente mais longos e em temperaturas específicas projetadas para produzir o resultado final mais denso, opaco e forte.

- Se o seu foco principal é a alta estética (por exemplo, para uma coroa anterior): Os técnicos podem usar temperaturas de sinterização mais baixas ou ciclos especializados projetados para preservar a translucidez do material, às vezes com uma ligeira desvantagem na força máxima.

- Se o seu foco principal é a eficiência (por exemplo, para uma restauração de um dia): Fornos de "sinterização rápida" e materiais compatíveis estão disponíveis que encurtam drasticamente o tempo do ciclo, embora isso deva ser feito cuidadosamente para evitar comprometer a integridade do material.

Dominar os princípios da sinterização é fundamental para aproveitar todo o potencial da odontologia digital moderna para resultados previsíveis, fortes e bonitos.

Tabela Resumo:

| Aspecto | Pré-Sinterizado (Estado Verde) | Pós-Sinterizado (Estado Final) |

|---|---|---|

| Estado do Material | Macio, calcário, poroso | Duro, denso, sólido |

| Força | Frágil, facilmente quebrado | Extremamente forte e durável |

| Tamanho | 20-25% superdimensionado | Dimensões finais precisas |

| Estética | Cor/translucidez inacabada | Tonalidade e translucidez finais alcançadas |

Obtenha restaurações dentárias precisas, fortes e estéticas a cada ciclo de sinterização.

Na KINTEK, entendemos que o forno de sinterização é o coração da produção do seu laboratório dentário. Nossos fornos de sinterização avançados são projetados para uniformidade de temperatura excepcional e controle preciso do ciclo, garantindo que suas coroas e pontes de zircônia atinjam densidade, força e contração precisas máximas sempre.

Seja você focado em pontes multi-unidades de alta resistência ou coroas anteriores altamente estéticas, a KINTEK oferece equipamentos confiáveis adaptados às necessidades dos laboratórios dentários modernos.

Pronto para otimizar seu processo de sinterização e elevar a qualidade de suas restaurações? Entre em contato com nossos especialistas em equipamentos para laboratórios dentários hoje para encontrar a solução de sinterização perfeita para o seu fluxo de trabalho.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são os diferentes tipos de sistemas de calibração de temperatura usados em fornos de porcelana? Garanta precisão para cada tipo de cerâmica

- Qual é uma prática de manutenção recomendada para fornos cerâmicos modernos? Priorize atualizações de firmware para desempenho máximo

- Como a zircônia é sinterizada? Um Guia para o Processo de Transformação em Alta Temperatura

- O que é um forno de porcelana dentária? A Chave para Restaurações Dentárias de Alta Qualidade e Produção Interna

- Qual é a temperatura de um forno de sinterização odontológico? Dominando o Ciclo Térmico Específico do Material

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Realistas

- Por que a cerâmica é usada em implantes? Desbloqueie Biocompatibilidade e Durabilidade Superiores para Dispositivos Médicos

- Por que o caulim é usado para coroas dentárias? O Ingrediente Chave para Moldar Porcelana Forte e com Aparência Natural