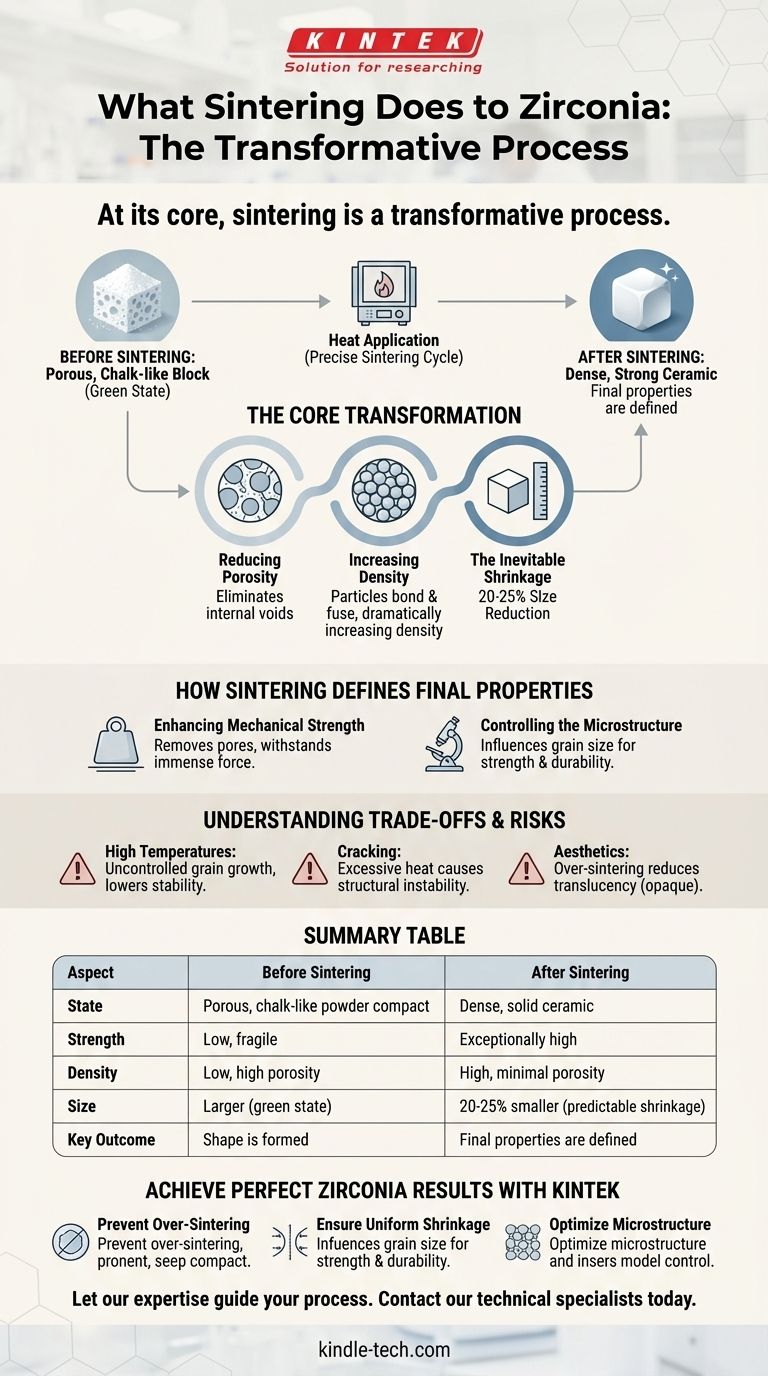

Em sua essência, a sinterização é um processo transformador. Ela pega um bloco poroso, semelhante a giz, de zircônia pré-moída e, através de uma aplicação precisa de calor, o transforma em uma cerâmica densa e incrivelmente forte. Isso é conseguido fazendo com que as partículas individuais de zircônia se fundam, o que elimina vazios internos e resulta em uma retração significativa e previsível de toda a peça.

A sinterização não é apenas uma etapa de endurecimento; é um evento microestrutural fundamental que converte um compacto de pó frágil em uma cerâmica de alto desempenho. O sucesso deste processo dita diretamente a resistência final, durabilidade e estética do componente de zircônia.

A Transformação Central: Do Pó ao Sólido

A zircônia inicial, no "estado verde", é um pó compactado. Embora mantenha uma forma, ela não tem resistência significativa porque está cheia de poros microscópicos entre suas partículas. A sinterização altera fundamentalmente essa estrutura.

Redução da Porosidade

O objetivo principal da sinterização é eliminar os espaços vazios, ou porosidade, dentro do material. Esses poros são fraquezas inerentes que levariam à fratura imediata sob tensão.

Aumento da Densidade

À medida que o forno aquece, as partículas de zircônia começam a se ligar e se fundir em seus pontos de contato. Este processo fecha os poros, aproximando as partículas e aumentando drasticamente a densidade geral do material.

A Retração Inevitável

A consequência direta da eliminação dos poros e do aumento da densidade é uma retração significativa e uniforme do componente. Essa redução de tamanho, muitas vezes em torno de 20-25%, é uma parte calculada e essencial do processo de fabricação.

Como a Sinterização Define as Propriedades Finais

As mudanças no nível microscópico têm um impacto profundo no desempenho final e real da zircônia. A qualidade do ciclo de sinterização é o que desbloqueia o potencial do material.

Aumento da Resistência Mecânica

Uma peça de zircônia densa e totalmente sinterizada possui resistência e resistência à fratura excepcionais. Ao remover os poros, que atuam como pontos de concentração de tensão, o material pode suportar forças imensas, tornando-o adequado para aplicações exigentes.

Controle da Microestrutura

O processo de sinterização influencia diretamente o tamanho de grão final e a distribuição dos limites de grão dentro da zircônia. Uma estrutura de grão fina e uniforme está tipicamente associada à resistência ótima e durabilidade a longo prazo.

Entendendo as Compensações e Riscos

Embora essencial, o processo de sinterização deve ser executado com precisão. Desvios do protocolo ideal podem degradar o material em vez de melhorá-lo.

O Perigo das Altas Temperaturas

Sinterizar a zircônia a uma temperatura muito alta pode ser contraproducente. Pode levar ao crescimento descontrolado de grãos, o que pode paradoxalmente diminuir a estabilidade e a resistência do material.

O Risco de Rachaduras

Calor excessivo ou rampa de temperatura inadequada pode introduzir tensões internas. Isso pode resultar em rachaduras ou instabilidade estrutural que comprometem a integridade da peça final.

O Impacto na Estética

A sinterização excessiva também é prejudicial à aparência do material. Pode causar uma redução na translucidez, fazendo com que o produto final pareça opaco ou esbranquiçado, o que é uma falha crítica em aplicações estéticas como restaurações dentárias.

Fazendo a Escolha Certa para o Seu Objetivo

Atingir o resultado desejado requer alinhar o processo de sinterização com o requisito principal do componente.

- Se o seu foco principal for a resistência máxima: O objetivo é atingir a densificação total sem crescimento excessivo de grãos, controlando precisamente a temperatura de pico e o tempo de permanência.

- Se o seu foco principal for a estética ótima: O gerenciamento cuidadoso da temperatura é fundamental, pois o superaquecimento é a principal causa de redução da translucidez.

- Se o seu foco principal for consistência e confiabilidade: A adesão estrita ao ciclo de sinterização validado pelo fabricante é a única maneira de garantir uma retração previsível e evitar falhas internas.

Em última análise, dominar o processo de sinterização é o que desbloqueia o notável potencial da zircônia.

Tabela de Resumo:

| Aspecto | Antes da Sinterização | Após a Sinterização |

|---|---|---|

| Estado | Compacto de pó poroso, semelhante a giz | Cerâmica sólida e densa |

| Resistência | Baixa, frágil | Excepcionalmente alta |

| Densidade | Baixa, alta porosidade | Alta, porosidade mínima |

| Tamanho | Maior (estado verde) | 20-25% menor (retração previsível) |

| Resultado Principal | A forma é formada | As propriedades finais são definidas |

Alcance Resultados Perfeitos em Zircônia com KINTEK

Dominar o processo de sinterização é fundamental para desbloquear todo o potencial da zircônia em termos de resistência, durabilidade e estética. Quer você esteja produzindo restaurações dentárias, componentes industriais ou ferramentas de corte, o equipamento certo garante um controle preciso da temperatura para resultados consistentes e de alta qualidade.

A KINTEK é especializada em fornos de laboratório avançados e consumíveis projetados para as exigências rigorosas da sinterização de cerâmicas. Nossas soluções ajudam você a:

- Prevenir a Sinterização Excessiva: Evite a redução da translucidez e a estabilidade enfraquecida.

- Garantir Retração Uniforme: Obtenha resultados previsíveis e consistentes todas as vezes.

- Otimizar a Microestrutura: Desenvolva a estrutura de grão fino necessária para a resistência máxima.

Deixe nossa experiência guiar seu processo. Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno de sinterização perfeito para as necessidades específicas do seu laboratório e elevar a qualidade dos seus produtos de zircônia.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna