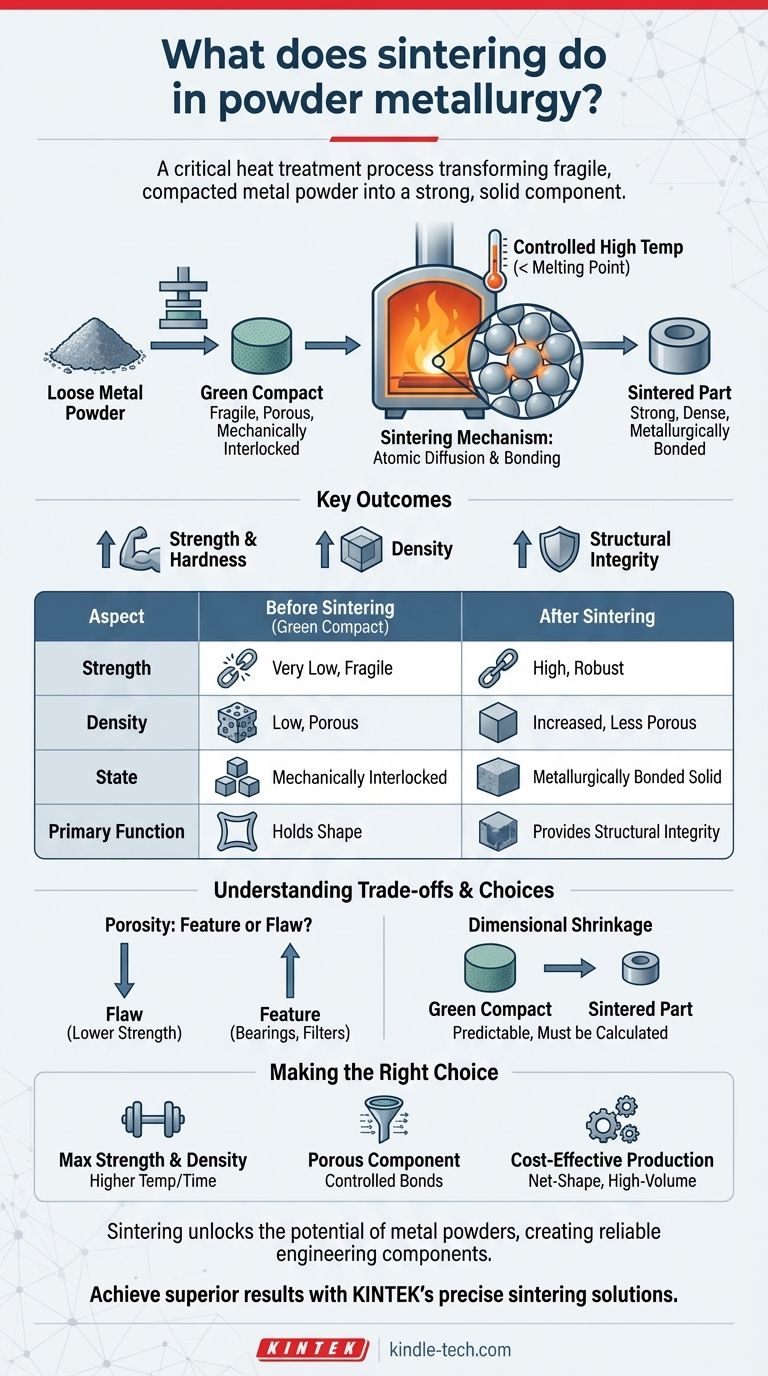

Na metalurgia do pó, a sinterização é um processo crítico de tratamento térmico que transforma uma forma frágil e compactada de pó metálico em um componente sólido e forte. Ao aquecer o material a uma temperatura logo abaixo do seu ponto de fusão, a sinterização funde as partículas metálicas individuais, conferindo à peça sua resistência final e integridade estrutural.

A função principal da sinterização é ligar partículas metálicas usando calor sem derretê-las. Este processo é o que converte uma forma de pó fracamente prensada, conhecida como "compacto verde", em uma peça final robusta e utilizável.

Do Pó Solto a uma Peça Sólida

Para entender o que a sinterização faz, você deve primeiro entender o estado do componente antes desta etapa. O processo de metalurgia do pó começa com a prensagem do pó metálico na forma desejada, o que cria um objeto frágil.

O Ponto de Partida: O Compacto "Verde"

Uma peça que foi prensada, mas ainda não sinterizada, é chamada de compacto verde. Embora mantenha sua forma, possui uma resistência muito baixa e é mantida unida principalmente pelo entrelaçamento mecânico das partículas de pó.

Este compacto verde é poroso e muitas vezes pode ser esfarelado à mão. Ainda não é um componente de engenharia funcional.

O Mecanismo de Sinterização: Fusão Sem Derretimento

A sinterização submete o compacto verde a uma alta temperatura controlada, que é cuidadosamente mantida abaixo do ponto de fusão do material. Essa energia térmica permite que os átomos nas superfícies de contato das partículas de pó se difundam e criem fortes ligações metálicas.

Uma analogia útil é como cubos de gelo em um copo de água se fundem em seus pontos de contato ao longo do tempo, mesmo que a água não esteja fervendo. A sinterização alcança um efeito semelhante em nível microscópico, criando uma massa sólida e coesa a partir de partículas individuais.

Resultados Chave: Resistência, Densidade e Integridade

O resultado principal da sinterização é um aumento dramático na resistência, dureza e densidade. À medida que as partículas se fundem, os poros entre elas encolhem ou se fecham, melhorando significativamente as propriedades mecânicas da peça.

Esta etapa transforma o frágil compacto verde em um componente acabado com a integridade estrutural necessária para sua aplicação pretendida.

Compreendendo as Compensações e Considerações

Embora a sinterização seja um processo poderoso, não é isenta de complexidades. As propriedades finais de uma peça são diretamente controladas pelos parâmetros de sinterização, que envolvem compensações inerentes.

Porosidade: Uma Característica ou uma Falha?

Mesmo após a sinterização, a maioria das peças de metalurgia do pó retém algum nível de porosidade. Para aplicações de alto desempenho, isso pode ser uma desvantagem, pois pode resultar em menor resistência em comparação com um componente forjado totalmente denso.

No entanto, essa porosidade também pode ser uma característica desejada. Para rolamentos autolubrificantes, os poros são intencionalmente retidos para conter óleo. Para filtros, essa rede interconectada de poros é a função principal da peça.

Contração Dimensional

À medida que os poros dentro do compacto se fecham durante a sinterização, a peça como um todo encolherá. Essa mudança de dimensão é previsível, mas deve ser calculada e considerada com precisão no projeto inicial da matriz de prensagem.

A falha em considerar adequadamente a contração resultará em uma peça final que não atende às especificações dimensionais.

Fazendo a Escolha Certa para o Seu Objetivo

A sinterização é a etapa definidora que determina as características finais de um componente de metalurgia do pó. Os parâmetros do processo são ajustados com base no resultado desejado para a peça.

- Se o seu foco principal é a máxima resistência e densidade: A peça exigirá temperaturas de sinterização mais altas e tempos mais longos para minimizar a porosidade.

- Se o seu foco principal é um componente poroso como um filtro: A sinterização é controlada para criar fortes ligações entre as partículas, preservando intencionalmente uma rede aberta de poros.

- Se o seu foco principal é a produção econômica de formas complexas: A sinterização permite a fabricação em forma final que torna a metalurgia do pó uma escolha econômica para peças de alto volume.

Em última análise, a sinterização é o processo essencial que libera o potencial dos pós metálicos, transformando-os em componentes de engenharia funcionais e confiáveis.

Tabela Resumo:

| Aspecto | Antes da Sinterização (Compacto Verde) | Após a Sinterização |

|---|---|---|

| Resistência | Muito baixa, frágil | Alta, robusta |

| Densidade | Baixa, porosa | Aumentada, menos porosa |

| Estado | Partículas mecanicamente entrelaçadas | Sólido metalurgicamente ligado |

| Função Primária | Mantém a forma | Fornece integridade estrutural |

Pronto para alcançar resultados superiores em seu processo de metalurgia do pó? O controle preciso dos parâmetros de sinterização é fundamental para desenvolver peças com a resistência, densidade e porosidade exatas que você precisa. Na KINTEK, somos especializados no fornecimento de fornos de laboratório e consumíveis de alta qualidade, essenciais para uma sinterização confiável e consistente. Seja você produzindo componentes de alta resistência ou filtros porosos, nossos equipamentos são projetados para atender às rigorosas demandas do seu laboratório.

Entre em contato com nossos especialistas hoje para discutir como as soluções da KINTEK podem aprimorar seu processo de sinterização e ajudá-lo a fabricar componentes melhores.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários