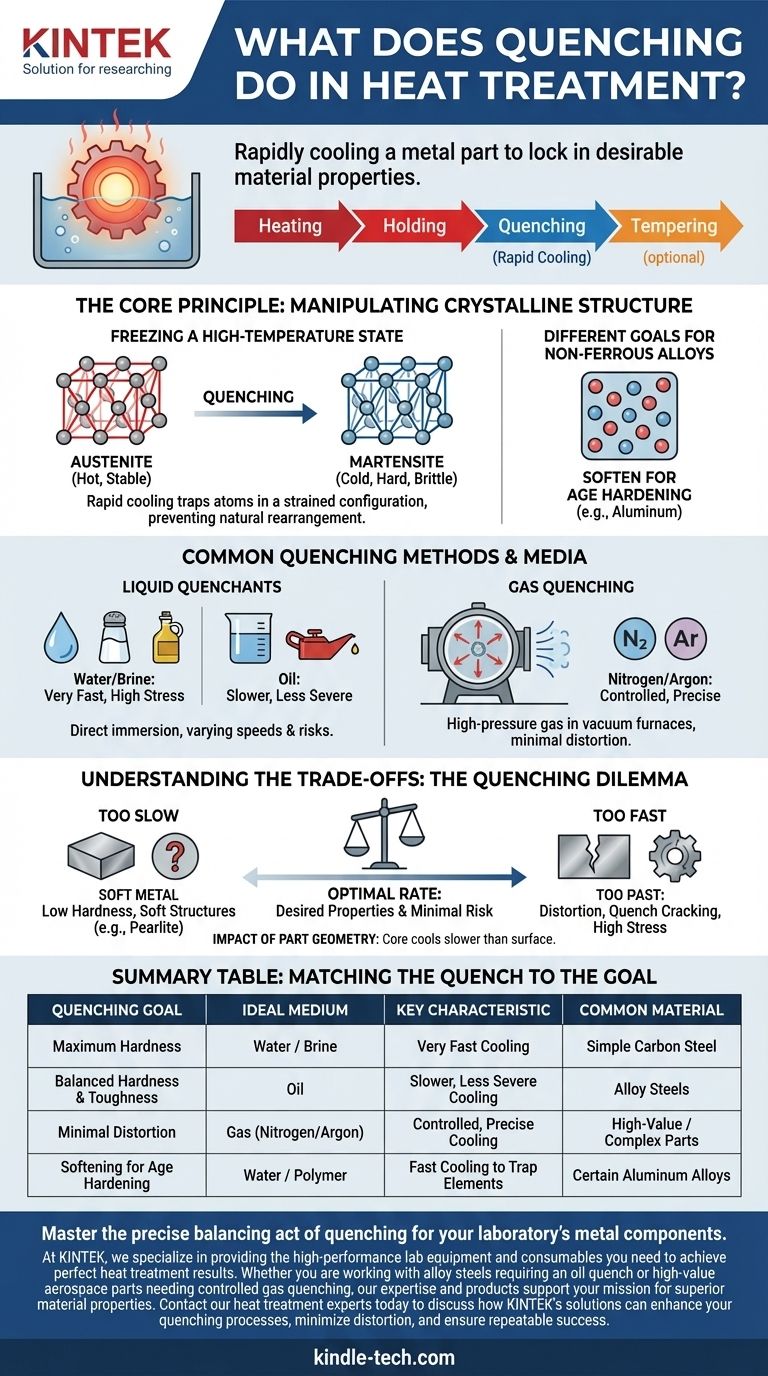

No tratamento térmico, a têmpera é o processo de resfriar rapidamente uma peça de metal para fixar propriedades específicas e desejáveis do material. Ao imergir um componente aquecido em um meio como óleo, água ou gás, o processo "congela" intencionalmente sua estrutura atômica de alta temperatura. Este resfriamento controlado é uma ferramenta fundamental para manipular a dureza, resistência e durabilidade finais de um metal.

A têmpera não se trata apenas de tornar um metal frio; trata-se de controlar a taxa de resfriamento para ditar a estrutura cristalina interna final do metal. Alcançar a taxa de resfriamento correta é a chave para desbloquear propriedades desejadas como a dureza no aço, mas errar introduz riscos significativos de distorção ou falha.

O Princípio Central: Manipulando a Estrutura Cristalina

A função primária da têmpera é prevenir a transformação natural e mais lenta que ocorreria se um metal fosse permitido resfriar no ar ambiente. Esta intervenção rápida força a formação de microestruturas específicas.

Congelando um Estado de Alta Temperatura

Quando uma liga ferrosa como o aço é aquecida a uma temperatura crítica, seus átomos se organizam em uma estrutura chamada austenita. Se permitido resfriar lentamente, esses átomos se rearranjarão em estruturas mais macias e estáveis.

A têmpera interrompe este processo natural. A queda de temperatura extremamente rápida nega aos átomos o tempo necessário para se rearranjarem, prendendo-os em uma configuração menos estável e altamente tensionada.

O Objetivo para Aços: Criar Martensita

Para a maioria dos aços, o objetivo da têmpera é formar martensita. Esta é uma estrutura cristalina muito dura, frágil e em forma de agulha que se forma quando a austenita é resfriada tão rapidamente que os átomos de carbono ficam presos dentro da rede cristalina do ferro.

Esta estrutura de átomos presos é o que confere ao aço temperado sua característica alta resistência e resistência ao desgaste. No entanto, também é muito frágil, razão pela qual um processo pós-têmpera chamado revenimento é quase sempre necessário para restaurar alguma tenacidade.

Diferentes Objetivos para Ligas Não Ferrosas

É importante notar que a têmpera nem sempre aumenta a dureza. Para algumas ligas não ferrosas, como certos tipos de alumínio, a têmpera na verdade torna o metal mais macio.

Neste contexto, o resfriamento rápido aprisiona elementos de liga em uma "solução sólida", criando uma condição macia e trabalhável. O material é então endurecido posteriormente através de um processo separado chamado envelhecimento artificial.

Métodos e Meios Comuns de Têmpera

A escolha do meio de têmpera é crítica, pois controla diretamente a taxa de resfriamento. Diferentes meios extraem calor em velocidades muito diferentes.

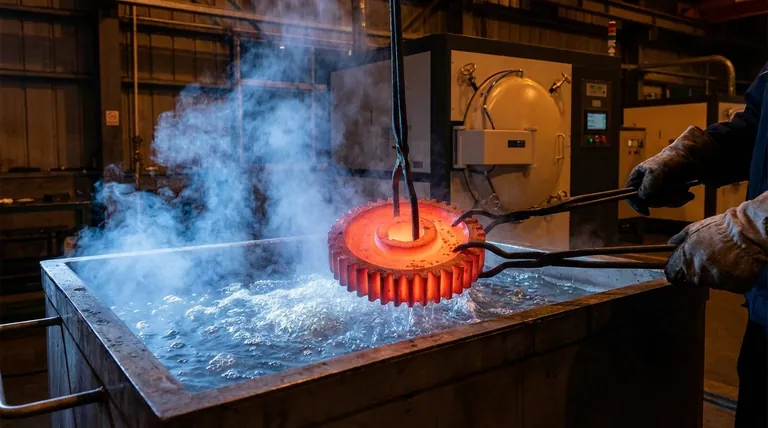

Líquidos Têmpera: Água, Salmoura e Óleo

O método mais comum envolve a imersão da peça quente em um banho líquido. Água e salmoura (água salgada) oferecem resfriamento extremamente rápido, mas criam um choque térmico imenso, aumentando o risco de rachaduras.

O óleo proporciona uma têmpera mais lenta e menos severa. Isso reduz o risco de distorção e rachaduras, tornando-o uma escolha adequada para muitos aços-liga e peças com geometrias complexas.

Têmpera a Gás: Nitrogênio e Argônio

Em fornos a vácuo, as peças são frequentemente temperadas usando jatos de alta pressão de gás inerte como nitrogênio ou argônio. Este método oferece um alto grau de controle sobre a taxa de resfriamento.

Embora tipicamente mais lento do que uma têmpera em óleo, a têmpera a gás minimiza a distorção da peça e produz uma superfície limpa e brilhante, tornando-a ideal para componentes de alto valor usados em indústrias como a aeroespacial.

Compreendendo as Compensações: O Dilema da Têmpera

O sucesso ou fracasso do tratamento térmico muitas vezes depende de encontrar a taxa de resfriamento perfeita – rápida o suficiente para alcançar as propriedades desejadas, mas não tão rápida que destrua a peça.

O Risco de Resfriar Muito Lentamente

Se a taxa de resfriamento for insuficiente, a transformação martensítica desejada não ocorrerá. Em vez disso, estruturas mais macias (como troostita ou perlita) se formarão, resultando em baixa dureza do núcleo e falha em atender às especificações mecânicas.

O Risco de Resfriar Muito Rapidamente

Uma têmpera excessivamente rápida gera tensões internas massivas, pois a superfície da peça resfria e contrai muito mais rápido do que seu núcleo. Isso pode causar distorção (empenamento), mudanças dimensionais significativas ou até mesmo trincas de têmpera, tornando a peça inutilizável.

O Impacto da Geometria da Peça

A espessura e a complexidade de uma peça influenciam fortemente o resultado da têmpera. O núcleo de uma seção espessa sempre resfriará mais lentamente do que sua superfície, potencialmente levando a uma casca externa dura, mas um interior macio e fraco.

Combinando a Têmpera com o Objetivo

A estratégia de têmpera correta é ditada inteiramente pelo material e pelas propriedades finais desejadas. Não existe um único método "melhor".

- Se seu foco principal é a dureza máxima em um aço carbono simples: Uma têmpera rápida em água ou salmoura é frequentemente usada, mas acarreta o maior risco de rachaduras e distorção.

- Se seu foco principal é equilibrar dureza e tenacidade em um aço-liga: Uma têmpera em óleo proporciona uma taxa de resfriamento mais lenta e menos severa que reduz as tensões internas.

- Se seu foco principal é minimizar a distorção em uma peça complexa ou de alto valor: A têmpera a gás controlada em um forno a vácuo oferece o mais alto nível de precisão e repetibilidade.

- Se seu foco principal é preparar uma liga não ferrosa para envelhecimento artificial: Uma têmpera é usada para criar uma solução sólida macia e supersaturada, que é um objetivo metalúrgico fundamentalmente diferente.

Em última análise, a têmpera bem-sucedida é um ato de equilíbrio preciso entre alcançar a microestrutura alvo e gerenciar as tensões internas criadas pelo resfriamento rápido.

Tabela Resumo:

| Objetivo da Têmpera | Meio Ideal | Característica Chave | Material Comum |

|---|---|---|---|

| Dureza Máxima | Água / Salmoura | Resfriamento Muito Rápido | Aço Carbono Simples |

| Dureza e Tenacidade Equilibradas | Óleo | Resfriamento Mais Lento e Menos Severo | Aços-Liga |

| Distorção Mínima | Gás (Nitrogênio/Argônio) | Resfriamento Controlado e Preciso | Peças de Alto Valor / Complexas |

| Amaciamento para Envelhecimento Artificial | Água / Polímero | Resfriamento Rápido para Aprisionar Elementos | Certas Ligas de Alumínio |

Domine o preciso ato de equilíbrio da têmpera para os componentes metálicos do seu laboratório.

Na KINTEK, somos especializados em fornecer o equipamento de laboratório de alto desempenho e os consumíveis de que você precisa para alcançar resultados perfeitos de tratamento térmico. Quer você esteja trabalhando com aços-liga que exigem têmpera em óleo ou peças aeroespaciais de alto valor que precisam de têmpera a gás controlada, nossa experiência e produtos apoiam sua missão por propriedades de materiais superiores.

Entre em contato com nossos especialistas em tratamento térmico hoje para discutir como as soluções da KINTEK podem aprimorar seus processos de têmpera, minimizar a distorção e garantir sucesso repetível.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Por que o controle ambiental dentro de um forno a vácuo é importante para a soldagem por difusão? Laminações de Liga de Titânio Mestre

- O que é o processo de tratamento térmico a vácuo? Obtenha Controle, Limpeza e Qualidade Superiores

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- O que é um forno a vácuo? O Guia Definitivo para Processamento Térmico Livre de Contaminação