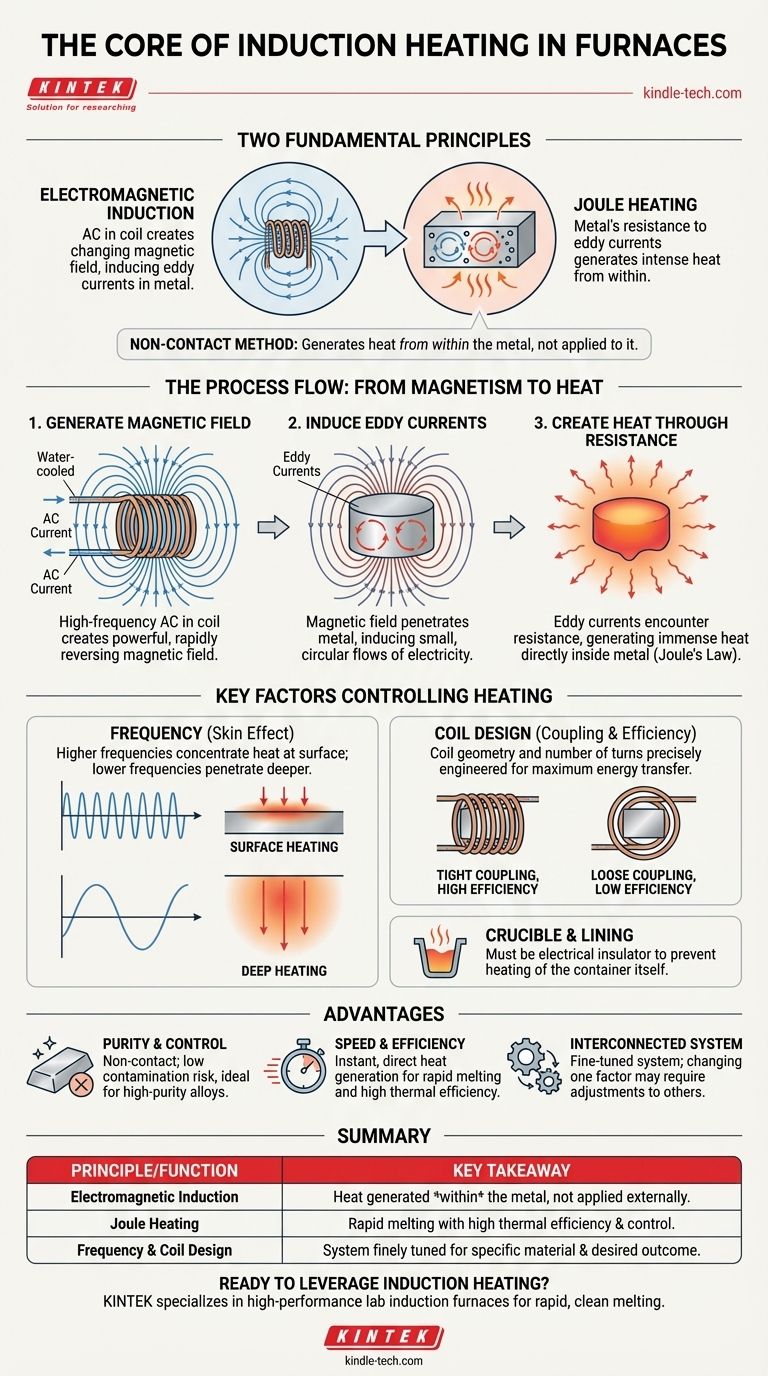

Em sua essência, o aquecimento por indução em um forno de indução baseia-se em dois princípios fundamentais da física: indução eletromagnética e aquecimento Joule. Uma corrente alternada em uma bobina de cobre cria um campo magnético poderoso e rapidamente variável, que por sua vez induz correntes elétricas diretamente na carga metálica, gerando calor intenso devido à resistência elétrica do próprio metal.

O conceito central a ser compreendido é que o aquecimento por indução é um método sem contato. Ao contrário de outros fornos, ele não aplica calor *ao* metal; ele usa campos magnéticos para gerar calor *a partir do interior* do próprio metal, resultando em uma fusão rápida, limpa e controlável.

O Princípio Central: Do Magnetismo ao Calor

Para entender como funciona um forno de indução, é melhor dividir o processo em uma sequência de eventos. Cada etapa é uma consequência direta da anterior.

Etapa 1: Geração de um Campo Magnético Poderoso

O forno é construído em torno de uma bobina resfriada a água, geralmente feita de cobre. Uma corrente alternada (CA) de alta frequência é passada através desta bobina.

Este fluxo de eletricidade gera um campo magnético forte e rapidamente reversível no espaço no centro da bobina, onde o metal a ser fundido (a "carga") é colocado.

Etapa 2: Indução de Correntes Elétricas (Correntes Parasitas)

De acordo com a Lei da Indução de Faraday, um campo magnético variável induzirá uma corrente elétrica em qualquer condutor colocado dentro dele.

O campo magnético do forno penetra na carga metálica, induzindo pequenos fluxos circulares de eletricidade dentro do material. Estes são conhecidos como correntes parasitas (eddy currents).

Etapa 3: Criação de Calor Através da Resistência (Lei de Joule)

Todos os condutores elétricos têm alguma resistência ao fluxo de eletricidade. À medida que as correntes parasitas induzidas fluem através do metal, elas encontram essa resistência inerente.

Essa luta é semelhante ao atrito e gera calor imenso diretamente dentro do metal. Esse fenômeno é chamado de aquecimento Joule, e é a causa direta do aumento de temperatura que derrete a carga.

Fatores Chave que Controlam o Processo de Aquecimento

A eficiência e as características do aquecimento por indução não são acidentais; elas são controladas por vários parâmetros chave.

O Papel da Frequência

A frequência da corrente alternada na bobina é uma variável crítica. Frequências mais altas tendem a concentrar o efeito de aquecimento perto da superfície do metal (um fenômeno conhecido como efeito pelicular ou skin effect).

Frequências mais baixas penetram mais profundamente no metal, proporcionando um aquecimento mais uniforme para peças maiores. A escolha da frequência é, portanto, adaptada ao tamanho e tipo de material que está sendo fundido.

A Importância do Design da Bobina

A eficiência da transferência de energia depende muito do acoplamento entre a bobina e a carga. Uma bobina que é moldada de perto à carga garante que a quantidade máxima de energia do campo magnético seja interceptada pelo metal.

O número de espiras na bobina e sua geometria geral são projetados com precisão para criar o campo magnético mais eficaz para uma determinada aplicação.

O Cadinho e o Revestimento

A carga metálica é contida dentro de um recipiente chamado cadinho, que é feito de um material refratário (resistente ao calor). Este material deve ser um isolante elétrico.

Se o cadinho fosse condutor, o campo magnético também o aqueceria, desperdiçando energia e potencialmente causando sua falha. A qualidade e a composição deste revestimento são críticas para a segurança e a vida útil operacional do forno.

Compreendendo as Vantagens e Compensações

A física do aquecimento por indução dá origem a benefícios e considerações exclusivas em comparação com outras tecnologias de fusão.

Vantagem: Pureza e Controle

Como o aquecimento é sem contato, o risco de contaminação do metal é extremamente baixo. Não há eletrodos de grafite ou subprodutos de combustão para introduzir impurezas.

Isso torna os fornos de indução ideais para fundir ligas de alta pureza ou, como observado em material de referência, aços com teor de carbono muito baixo que seriam comprometidos por outros métodos.

Vantagem: Velocidade e Eficiência

O calor é gerado instantânea e diretamente dentro do material. Isso resulta em ciclos de fusão muito rápidos e alta eficiência térmica, pois menos calor é perdido para a estrutura do forno e o ambiente circundante.

Consideração: O Sistema é Interconectado

A eficácia de um forno de indução depende de um sistema finamente ajustado. A fonte de alimentação, o design da bobina, o material do cadinho e as propriedades do metal que está sendo fundido são todos interdependentes.

Uma mudança em um fator, como o tipo de liga metálica, pode exigir ajustes na frequência operacional ou no nível de potência para manter o desempenho ideal.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o princípio central ajuda você a alavancar essa tecnologia de forma eficaz para resultados específicos.

- Se o seu foco principal é a pureza do material: A indução é a escolha superior para ligas especiais, metais de grau médico ou aços de baixo carbono onde a contaminação por eletrodos ou combustível é inaceitável.

- Se o seu foco principal é a velocidade e o controle do processo: O aquecimento rápido e direto de um forno de indução proporciona tempos de resposta rápidos e gerenciamento preciso da temperatura, ideal para fundições com altas demandas de produção.

- Se você está fundindo materiais diversos: Você deve considerar que a resistividade elétrica e as propriedades magnéticas do material impactam diretamente a eficiência do aquecimento, exigindo um sistema projetado com a frequência correta e flexibilidade de potência.

Em última análise, o forno de indução é uma ferramenta poderosa precisamente porque transforma elegantemente a força invisível do magnetismo diretamente em calor.

Tabela de Resumo:

| Princípio | Função | Conclusão Principal |

|---|---|---|

| Indução Eletromagnética | CA em uma bobina cria um campo magnético variável, induzindo correntes parasitas no metal. | O calor é gerado *dentro* do próprio metal, não aplicado externamente. |

| Aquecimento Joule | A resistência do metal às correntes parasitas induzidas cria calor intenso e direto. | Isso leva a uma fusão rápida com alta eficiência térmica e controle. |

| Frequência e Design da Bobina | Frequências mais altas aquecem a superfície (efeito pelicular); frequências mais baixas penetram mais profundamente. A geometria da bobina é crítica para uma transferência de energia eficiente. | O sistema é ajustado com precisão para o material específico e o resultado desejado. |

Pronto para alavancar o poder do aquecimento por indução para suas necessidades de laboratório ou produção?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de indução projetados para fusão rápida e limpa de metais e ligas de alta pureza. Nossos sistemas oferecem o controle preciso e a pureza do material essenciais para pesquisa e fabricação avançadas.

Contate nossos especialistas hoje para discutir como um forno de indução da KINTEK pode aumentar sua eficiência, melhorar a qualidade do seu produto e atender aos seus objetivos específicos de fusão.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente