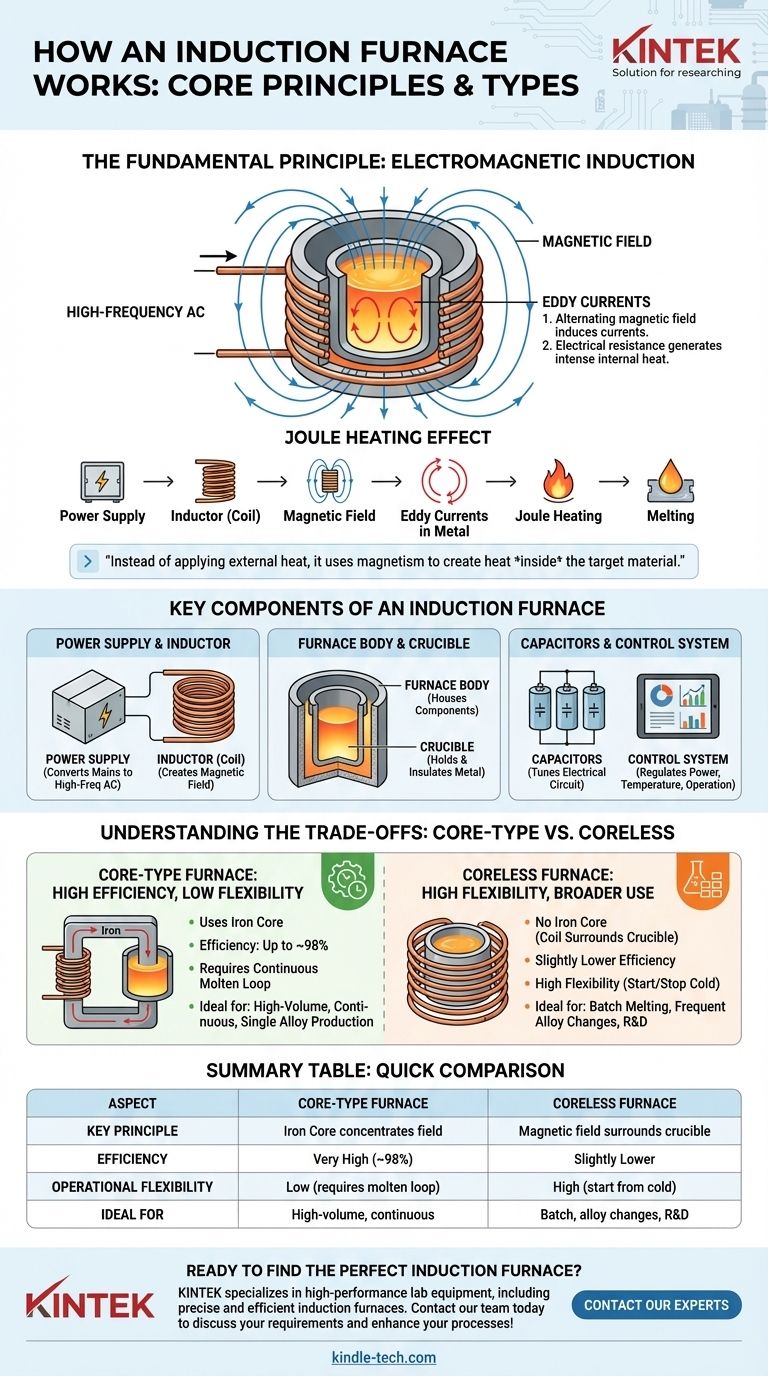

Em sua essência, um forno de indução utiliza o princípio fundamental da indução eletromagnética. Ele usa um poderoso campo magnético alternado para induzir correntes elétricas diretamente dentro do material condutor (a carga metálica), o que, por sua vez, gera calor intenso devido à própria resistência elétrica do material. Este processo transforma o próprio metal na fonte de calor.

O conceito central a ser compreendido é que um forno de indução não é um forno convencional. Em vez de aplicar calor externo, ele usa magnetismo para criar calor dentro do material alvo, resultando em uma fusão altamente eficiente, rápida e controlada.

Como Funciona o Aquecimento por Indução: O Princípio Central

Para entender um forno de indução, você deve primeiro entender a física que ele emprega. Todo o processo é uma aplicação direta da Lei de Indução de Faraday e do efeito Joule.

O Papel do Indutor (Bobina)

O coração do forno é uma bobina de material condutor, tipicamente um tubo de cobre, através do qual passa uma corrente alternada (CA) de alta frequência. Esta corrente gera um campo magnético poderoso e em rápida mudança no espaço dentro da bobina.

Geração de Correntes Parasitas

Quando um material condutor, como sucata de metal ou lingotes, é colocado dentro deste campo magnético, o campo induz correntes elétricas circulantes dentro do metal. Estas são conhecidas como correntes parasitas.

A Resistência Cria Calor

O metal tem resistência elétrica inerente. À medida que as fortes correntes parasitas fluem contra essa resistência, elas dissipam energia na forma de calor — um fenômeno conhecido como aquecimento Joule. Esta geração interna de calor é o que faz com que o metal aqueça rapidamente e, eventualmente, derreta.

Componentes Chave de um Forno de Indução

Um forno de indução é um sistema de componentes integrados, cada um com uma função crítica. Os componentes primários são a fonte de alimentação, o indutor e o corpo do forno.

A Fonte de Alimentação e o Indutor

A fonte de alimentação converte a eletricidade da rede em CA de alta frequência necessária para impulsionar o processo. Esta corrente é alimentada no indutor (ou bobina), que é responsável por criar o campo magnético.

O Corpo do Forno e o Cadinho

O corpo do forno é a estrutura principal que abriga a bobina e o cadinho. O cadinho é um recipiente revestido de refratário que contém a carga metálica, isolando-a da bobina e suportando as temperaturas extremas do metal fundido.

Capacitores e o Sistema de Controle

Um banco de capacitores é usado para sintonizar o circuito elétrico, maximizando a transferência de energia da fonte de alimentação para a bobina. O sistema de controle gerencia toda a operação, regulando os níveis de potência, monitorando a temperatura e garantindo um desempenho seguro e consistente.

Compreendendo as Trocas: Tipo com Núcleo vs. Sem Núcleo

O design do forno impacta significativamente suas características operacionais. Os dois designs primários são o tipo com núcleo e o sem núcleo.

Fornos Tipo com Núcleo: Alta Eficiência, Baixa Flexibilidade

Um forno tipo com núcleo usa um núcleo de ferro para concentrar o campo magnético, ligando a bobina primária a um laço de metal fundido que atua como um circuito secundário. Este design é extremamente eficiente, com eficiência de potência atingindo até 98%.

No entanto, ele deve manter este laço contínuo de metal fundido para operar. Isso o torna ideal para operações contínuas de alto rendimento com poucas mudanças de liga, mas não pode ser facilmente desligado ou iniciado a frio.

Fornos Sem Núcleo: Alta Flexibilidade, Uso Mais Amplo

O forno sem núcleo é o design mais comum, onde o cadinho contendo a carga é colocado diretamente dentro da bobina sem um núcleo de ferro. Embora ligeiramente menos eficiente eletricamente, sua flexibilidade operacional é uma grande vantagem.

Fornos sem núcleo podem ser iniciados a frio e completamente esvaziados entre as fusões. Isso os torna perfeitamente adequados para fundições que exigem mudanças frequentes de liga, produção em lote e horários de operação flexíveis.

Fazendo a Escolha Certa para Sua Operação

A decisão entre os tipos de forno é impulsionada inteiramente por seus objetivos de produção e modelo operacional.

- Se seu foco principal é a produção contínua de alto volume de uma única liga: Um forno tipo com núcleo oferece eficiência elétrica e rendimento inigualáveis.

- Se seu foco principal é a fusão em lote, o desenvolvimento de ligas ou a flexibilidade operacional: Um forno sem núcleo oferece a capacidade necessária para iniciar, parar e mudar materiais sob demanda.

Compreender esses princípios fundamentais capacita você a selecionar a tecnologia que melhor se alinha com seu objetivo metalúrgico específico.

Tabela Resumo:

| Aspecto | Forno Tipo com Núcleo | Forno Sem Núcleo |

|---|---|---|

| Princípio Chave | Usa um núcleo de ferro para concentrar o campo magnético | Sem núcleo de ferro; campo magnético envolve diretamente o cadinho |

| Eficiência | Muito alta (até ~98%) | Ligeiramente menor |

| Flexibilidade Operacional | Baixa (requer um laço contínuo de metal fundido) | Alta (pode iniciar a frio, ser esvaziado) |

| Ideal Para | Produção contínua de alto volume de uma única liga | Fusão em lote, mudanças frequentes de liga, P&D |

Pronto para encontrar o forno de indução perfeito para seu laboratório ou fundição? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de indução para fusão de metais precisa e eficiente. Se você precisa do alto rendimento de um tipo com núcleo ou da flexibilidade de um design sem núcleo, nossos especialistas podem ajudá-lo a selecionar a solução ideal. Entre em contato com nossa equipe hoje para discutir suas necessidades específicas e aprimorar seus processos metalúrgicos!

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Mufla de 1800℃ para Laboratório

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

As pessoas também perguntam

- Qual é o papel de um Forno de Indução a Vácuo no aço RAFM? Garante Alta Pureza para Elementos Reativos Y & Ti

- O que é um forno de indução de aço? A Tecnologia de Fusão de Dentro para Fora para Aço de Alta Pureza

- Qual é o papel da fusão por indução a vácuo no aço Fe-20Cr-25Ni-Nb? Alcançar Precisão de Liga de Alta Pureza

- Qual é a frequência de um forno de indução? Escolha a Frequência Certa para Sua Aplicação

- Qual é a função do equipamento de fusão por arco a vácuo? Criação de Ligas de Ferro-Cromo (CrFe) de Alta Pureza

- Quais são os principais sistemas que compõem um forno de fusão por indução a vácuo? Um guia para os 5 componentes principais

- Qual é o método para calcular o custo de eletricidade de um processo de fusão? Domine a Eficiência nas Operações do Seu Laboratório

- Qual é o papel principal de um forno de fusão por indução a vácuo? Domine a Produção de Ligas AFA com Fusão de Alta Pureza