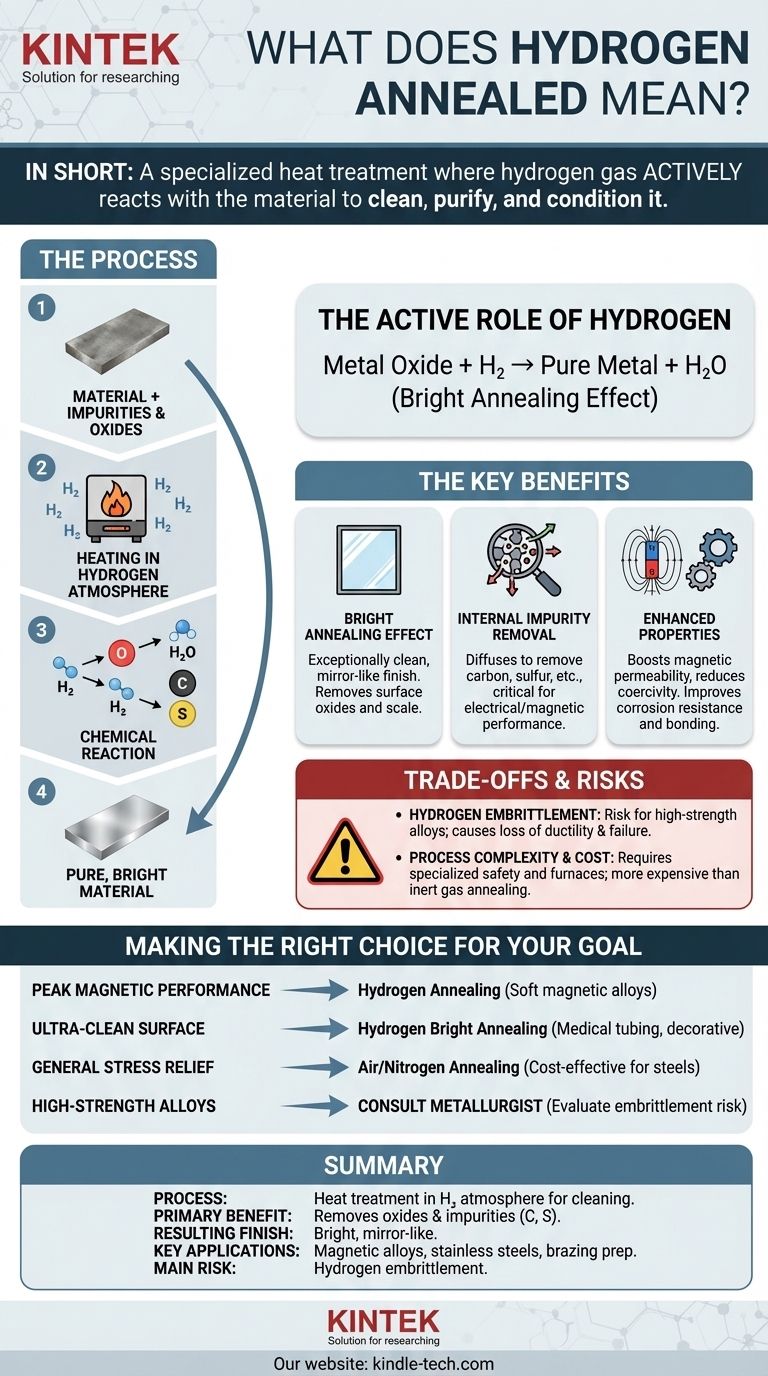

Em resumo, o recozimento em hidrogênio é um processo de tratamento térmico especializado onde um material é aquecido em uma atmosfera controlada contendo gás hidrogênio. Ao contrário de outras atmosferas que são meramente protetoras, o hidrogênio reage ativamente com o material, servindo como um agente químico para limpar sua superfície e remover impurezas. Este papel "ativo" é o que torna o processo único e poderoso para aplicações específicas.

O recozimento em hidrogênio não se trata apenas de aquecer um material; é um processo de purificação e condicionamento químico. Ele usa as propriedades reativas do hidrogênio para atingir um nível de limpeza e qualidade microestrutural que muitas vezes é inatingível com outros métodos de recozimento.

Os Fundamentos: Recozimento em uma Atmosfera Controlada

O que é Recozimento?

Recozimento é um processo fundamental de tratamento térmico na ciência dos materiais. Envolve aquecer um material a uma temperatura específica, mantê-lo lá e depois resfriá-lo lentamente.

Este processo altera a microestrutura interna do material. Os objetivos primários são aliviar tensões internas, aumentar a maciez e a ductilidade (a capacidade de ser moldado) e refinar a estrutura granular.

A Necessidade de uma Atmosfera

Quando os metais são aquecidos a altas temperaturas, eles reagem prontamente com o oxigênio do ar. Esta reação, chamada de oxidação, forma uma camada de carepa ou óxido na superfície.

Para evitar isso, o recozimento é frequentemente realizado em uma atmosfera controlada. Uma escolha comum é um gás inerte como nitrogênio ou argônio, que simplesmente desloca o oxigênio e protege o material.

O Papel do Hidrogênio: De Protetor a Ativo

Hidrogênio como Agente Redutor

É aqui que o recozimento em hidrogênio diverge. O hidrogênio não é um gás inerte; é um poderoso agente redutor. Isso significa que ele remove ativamente átomos de oxigênio de outras moléculas.

Quando uma peça de metal quente tem óxidos existentes em sua superfície, o gás hidrogênio reagirá com eles, convertendo os óxidos metálicos de volta em metal puro e criando vapor de água (Óxido Metálico + H₂ → Metal Puro + H₂O).

O Efeito "Recozimento Brilhante"

Esta ação de limpeza química resulta em um acabamento de superfície excepcionalmente limpo, brilhante e muitas vezes espelhado. É por isso que o processo é frequentemente chamado de recozimento brilhante em hidrogênio.

Ele esfrega efetivamente a superfície do material em nível molecular, um resultado que o polimento mecânico muitas vezes não consegue alcançar sem introduzir novas tensões superficiais.

Remoção de Impurezas Internas

Os benefícios do hidrogênio se estendem abaixo da superfície. Ele pode se difundir no metal e reagir com outras impurezas não metálicas, principalmente carbono e enxofre.

Essa purificação é crítica para certas aplicações, pois essas impurezas podem prejudicar o desempenho elétrico ou magnético.

Principais Aplicações e Benefícios

Melhorando as Propriedades Magnéticas

Para materiais magnéticos moles como aço elétrico, permalloy e mu-metal, o desempenho está diretamente ligado à pureza e a uma estrutura cristalina livre de tensões.

O recozimento em hidrogênio é crítico para essas ligas. Ao remover impurezas como carbono e oxigênio que "prendem" as paredes dos domínios magnéticos, ele aumenta drasticamente a permeabilidade magnética e reduz a coercividade, tornando-os muito mais eficientes em transformadores, sensores e blindagens magnéticas.

Melhorando Aços Inoxidáveis

Na fabricação de aço inoxidável, particularmente em graus de alta pureza usados em aplicações médicas ou de semicondutores, o recozimento em hidrogênio proporciona uma superfície imaculada e passiva.

Este acabamento recozido brilhante é altamente resistente à corrosão e não requer decapagem ácida secundária ou polimento, que podem introduzir contaminantes.

Preparação para Ligação e Brasagem

Como produz uma superfície atomicamente limpa e livre de óxidos, o recozimento em hidrogênio é uma excelente etapa preparatória para brasagem, vedação metal-cerâmica e outros processos de ligação. A superfície limpa permite uma molhabilidade superior e uma junta mais forte e confiável.

Compreendendo as Vantagens e Desvantagens

O Perigo da Fragilização por Hidrogênio

O principal risco associado a este processo é a fragilização por hidrogênio. Em alguns materiais, particularmente aços de alta resistência, titânio e certas ligas de níquel, átomos individuais de hidrogênio podem se difundir no metal.

Esses átomos perturbam a rede cristalina do metal, causando uma perda significativa de ductilidade e levando a falhas prematuras e catastróficas sob carga. A seleção adequada do material e o controle do processo são absolutamente críticos para evitar isso.

Complexidade e Custo do Processo

O hidrogênio é altamente inflamável e requer fornos especializados com protocolos de segurança avançados. Isso torna o recozimento em hidrogênio um processo mais complexo e caro em comparação com o recozimento ao ar ou com gases inertes.

A decisão de usá-lo é, portanto, impulsionada por aplicações onde seus benefícios únicos de limpeza química justificam o custo e o risco adicionais.

Fazendo a Escolha Certa para o Seu Objetivo

Ao decidir se o recozimento em hidrogênio é necessário, seu objetivo final é o fator mais importante.

- Se seu foco principal é o desempenho magnético máximo: Para ligas magnéticas moles usadas em componentes eletrônicos sensíveis, o recozimento em hidrogênio é frequentemente o requisito padrão da indústria.

- Se seu foco principal é uma superfície ultralimpa e passiva: Para tubos de grau médico, acessórios de alta pureza ou peças decorativas, o recozimento brilhante em hidrogênio proporciona um acabamento superior sem processamento secundário.

- Se seu foco principal é o alívio de tensões para aços de uso geral: Um processo mais simples usando ar ou uma atmosfera de nitrogênio é quase sempre mais econômico e seguro.

- Se você está trabalhando com ligas de alta resistência ou exóticas: Você deve consultar um metalurgista para avaliar o risco grave de fragilização por hidrogênio antes de especificar este processo.

Em última análise, o recozimento em hidrogênio é uma ferramenta de precisão usada quando o desempenho de um material depende criticamente de sua pureza química e condição de superfície.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Tratamento térmico em atmosfera de hidrogênio para limpeza química. |

| Benefício Primário | Remove óxidos superficiais e impurezas internas como carbono e enxofre. |

| Acabamento Resultante | Superfície brilhante, espelhada ("Recozimento Brilhante"). |

| Aplicações Chave | Ligas magnéticas moles, aços inoxidáveis de alta pureza, preparação para brasagem. |

| Principal Risco | Fragilização por hidrogênio em certas ligas de alta resistência. |

Precisa alcançar pureza e desempenho de material superiores?

A KINTEK é especializada em soluções avançadas de processamento térmico, incluindo recozimento em hidrogênio. Nossa experiência garante que os materiais do seu laboratório – de ligas magnéticas moles a aços inoxidáveis de alta pureza – atinjam o acabamento superficial, as propriedades magnéticas e a integridade estrutural ideais exigidos para aplicações críticas.

Entre em contato com nossos especialistas hoje para discutir como nossos equipamentos e consumíveis de laboratório podem atender às suas necessidades específicas de ciência dos materiais.

Guia Visual

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Por que é necessária a manutenção de uma atmosfera redutora de hidrogênio para o recozimento de tungstênio? Garanta a pureza no processamento em alta temperatura

- Por que um forno industrial com controle de atmosfera de hidrogênio é necessário para a pré-sinterização de materiais Fe-Cr-Al?

- O que é recozimento com hidrogênio? Alcance Propriedades Superiores do Material com Recozimento Brilhante

- O que é tratamento térmico em atmosfera de hidrogênio? Obtenha Pureza e Brilho de Superfície Superiores

- Por que um forno com atmosfera de hidrogênio é necessário para o compósito W-Cu? Desbloqueie Infiltração e Densidade Superiores