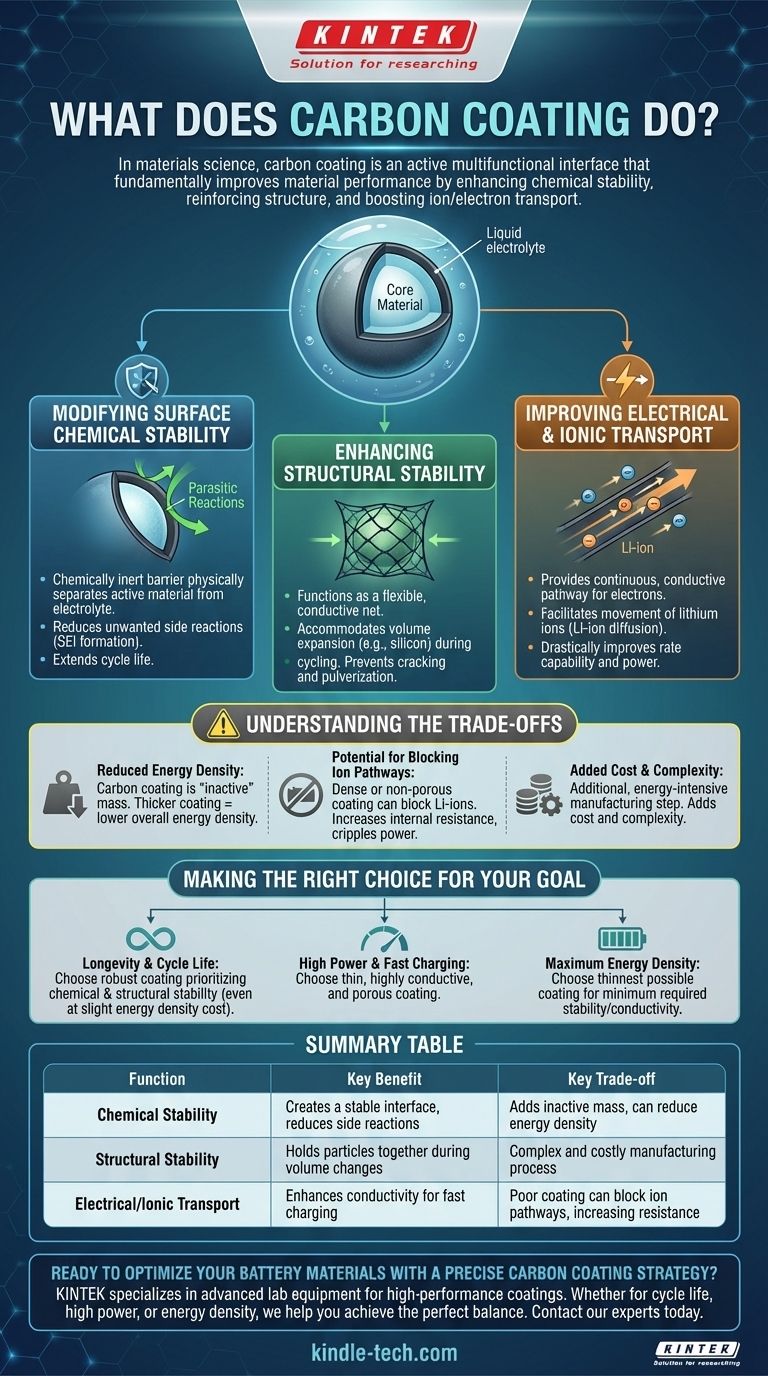

Em ciência dos materiais, um revestimento de carbono não é meramente uma camada passiva, mas um componente ativo projetado para resolver vários problemas fundamentais de uma só vez. Ele melhora fundamentalmente o desempenho de um material ao aumentar sua estabilidade química, reforçar sua estrutura física e impulsionar sua capacidade de transportar íons e elétrons.

Um revestimento de carbono atua como uma interface multifuncional. Ele simultaneamente protege o material central de reações químicas indesejadas, o mantém unido durante o estresse físico e cria uma via condutora para a transferência de energia, mas seus benefícios devem ser equilibrados em relação às suas desvantagens inerentes.

As Funções Principais de um Revestimento de Carbono

Em sua essência, o revestimento de carbono é uma estratégia para compensar as fraquezas inerentes de muitos materiais de alto desempenho, particularmente dentro das baterias. Ele aborda três áreas críticas.

Modificação da Estabilidade Química da Superfície

Muitos materiais de eletrodo avançados são altamente reativos com o eletrólito líquido dentro de uma bateria.

Essa reatividade leva a reações secundárias indesejadas, formando uma camada instável conhecida como Interface de Eletrólito Sólido (SEI). Uma SEI instável consome lítio ativo e degrada a vida útil da bateria.

Um revestimento de carbono atua como uma barreira quimicamente inerte, separando fisicamente o material ativo do eletrólito. Isso cria uma interface mais estável e controlada, reduzindo drasticamente as reações parasitas e estendendo a vida útil do ciclo do material.

Aumento da Estabilidade Estrutural

Certos materiais de alta capacidade, como silício ou óxidos metálicos, sofrem uma enorme expansão e contração de volume durante o carregamento e descarregamento.

Esse estresse repetido pode fazer com que as partículas do material rachem, pulverizem e percam contato elétrico com o restante do eletrodo, levando a uma rápida perda de capacidade.

O revestimento de carbono funciona como uma rede flexível e condutora. Ele mantém as partículas mecanicamente unidas, acomoda as mudanças de volume e garante que os caminhos elétricos permaneçam intactos mesmo após centenas de ciclos.

Melhoria do Transporte Elétrico e Iônico

Muitos materiais promissores de bateria são maus condutores elétricos, agindo essencialmente como isolantes. Isso limita a rapidez com que uma bateria pode carregar e descarregar.

O carbono, em formas como carbono amorfo ou grafite, é um excelente condutor elétrico. O revestimento fornece um caminho condutor contínuo para os elétrons alcançarem o material ativo, melhorando drasticamente a capacidade de taxa, ou saída de potência.

Além disso, um revestimento de carbono poroso bem projetado pode facilitar o movimento dos íons de lítio (difusão de Li-íon) do eletrólito para a superfície do material ativo, garantindo que toda a partícula seja utilizada de forma eficiente.

Compreendendo as Desvantagens

Embora altamente eficaz, a aplicação de um revestimento de carbono é um ato de equilíbrio delicado com desvantagens claras se implementado incorretamente.

Redução da Densidade de Energia

O revestimento de carbono em si não armazena energia. É considerado um componente "inativo".

Cada pedaço de massa dedicado ao revestimento é massa que não está sendo usada pelo material "ativo" de armazenamento de energia. Um revestimento excessivamente espesso aumentará a estabilidade, mas reduzirá a densidade de energia geral da bateria (a quantidade de energia armazenada por unidade de peso ou volume).

Potencial para Bloquear as Vias de Íons

O objetivo principal é melhorar o desempenho, mas um revestimento ruim pode fazer o oposto.

Se a camada de carbono for muito densa ou não porosa, ela pode atuar como uma barreira que bloqueia fisicamente os íons de lítio de alcançar o material ativo. Isso aumenta a resistência interna e prejudica o desempenho de potência da bateria.

Custo e Complexidade Adicionais

A aplicação de um revestimento de carbono uniforme e de alta qualidade é uma etapa adicional e intensiva em energia no processo de fabricação.

Isso inevitavelmente adiciona custo e complexidade, que devem ser justificados por uma melhoria significativa no desempenho e na vida útil.

Fazendo a Escolha Certa para o Seu Objetivo

A estratégia ideal de revestimento de carbono depende inteiramente do alvo de desempenho primário para o material.

- Se o seu foco principal for longevidade e vida útil do ciclo: Um revestimento robusto que priorize a estabilidade química e estrutural é a escolha correta, mesmo com um ligeiro custo na densidade de energia.

- Se o seu foco principal for alta potência e carregamento rápido: A chave é um revestimento fino, altamente condutor e poroso que maximize o transporte de elétrons e íons.

- Se o seu foco principal for densidade máxima de energia: Você deve usar o revestimento mais fino possível que ainda forneça a estabilidade e condutividade mínimas necessárias para evitar o "peso morto" excessivo.

Em última análise, o revestimento de carbono é uma ferramenta poderosa para desbloquear o potencial de materiais de próxima geração, transformando suas fraquezas inerentes em pontos fortes.

Tabela de Resumo:

| Função | Benefício Principal | Desvantagem Principal |

|---|---|---|

| Estabilidade Química | Cria uma interface estável, reduz reações secundárias | Adiciona massa inativa, pode reduzir a densidade de energia |

| Estabilidade Estrutural | Mantém as partículas unidas durante as mudanças de volume | Processo de fabricação complexo e caro |

| Transporte Elétrico/Iônico | Melhora a condutividade para carregamento/descarregamento rápido | Revestimento ruim pode bloquear as vias de íons, aumentando a resistência |

Pronto para otimizar seus materiais de bateria com uma estratégia precisa de revestimento de carbono?

Na KINTEK, somos especializados em fornecer os equipamentos de laboratório avançados e consumíveis necessários para desenvolver e testar revestimentos de alto desempenho. Se o seu objetivo é maximizar a vida útil do ciclo, alcançar alta potência ou otimizar a densidade de energia, nossas soluções podem ajudá-lo a alcançar o equilíbrio perfeito.

Entre em contato com nossos especialistas hoje mesmo através do nosso Formulário de Contato para discutir como podemos apoiar sua pesquisa e desenvolvimento em ciência dos materiais.

Guia Visual

Produtos relacionados

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno Vertical de Grafitação a Vácuo de Alta Temperatura

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Como a espuma de níquel ou cobre deve ser manuseada durante um experimento? Proteja a Estrutura Porosa Crítica da Sua Amostra

- Quais são as funções principais dos moldes de teste de baterias de zinco-ar? Avaliar a durabilidade do catalisador e a eficiência de ciclagem

- Quais são as funções primárias de uma Membrana de Troca de Prótons (PEM) em uma Célula de Combustível Microbiana (MFC) de câmara dupla? Melhore a Eficiência da Sua Célula de Combustível

- Como verificar se uma bateria de lítio está boa? Teste com segurança a tensão, capacidade e resistência interna

- Como deve ser mantido o papel carbono usado em uma célula de combustível? Evite a degradação do PTFE para um desempenho máximo

- Como os dispositivos de aquecimento ou cura UV influenciam as baterias de estado sólido? Perspectivas de Especialistas sobre Polimerização In-Situ

- Qual o papel do equipamento de mistura de pós nos cátodos compósitos? Otimizando o Desempenho da Bateria Nb2O5/LPSC/CNF

- Como os poros do feltro de carbono podem ser regenerados? Restaure o Desempenho com Ablação de Alta Temperatura