Fundamentalmente, o tratamento térmico é um conjunto de processos industriais que utilizam aquecimento e resfriamento controlados para alterar as propriedades físicas e mecânicas de um material. Não é um revestimento ou um aditivo; em vez disso, ele altera a estrutura cristalina interna do próprio material. Isso permite que os engenheiros atinjam características desejáveis, como aumento de resistência, melhor usinabilidade ou maior resistência ao desgaste, sem alterar a forma da peça.

O tratamento térmico não se trata apenas de aquecer o metal; trata-se de manipular com precisão a estrutura interna de um material para alcançar propriedades de engenharia específicas e previsíveis. Ele transforma um material padrão em um componente de alto desempenho adaptado para uma tarefa específica.

O Objetivo Fundamental: Manipular a Microestrutura de um Material

O propósito do tratamento térmico é modificar intencionalmente a estrutura de grão interna de um material para produzir um resultado desejado. Esta é uma etapa crítica na fabricação de componentes que devem suportar estresse, desgaste ou ambientes extremos.

Além do Aquecimento e Resfriamento Simples

A eficácia do tratamento térmico reside na precisão do processo. As variáveis chave incluem a taxa de aquecimento, a temperatura máxima atingida, a duração nessa temperatura e a taxa e o método de resfriamento. Cada variável influencia a microestrutura final e, portanto, as propriedades do material.

Alívio de Tensões Internas

Processos como soldagem, fundição e usinagem pesada introduzem tensões internas em uma peça de metal. Essas tensões podem causar distorção ou rachaduras com o tempo. Um tratamento térmico de alívio de tensões aquece suavemente a peça e permite que ela esfrie lentamente, relaxando essas forças internas e tornando o componente mais estável.

Aumento da Resistência e Tenacidade

Ao controlar a taxa de resfriamento, os técnicos podem refinar a estrutura de grão de um metal. Um processo de resfriamento mais rápido (têmpera) pode aumentar significativamente a dureza e a resistência, enquanto um processo mais lento pode aumentar a ductilidade e a tenacidade, que é a capacidade de um material absorver energia e resistir à fratura.

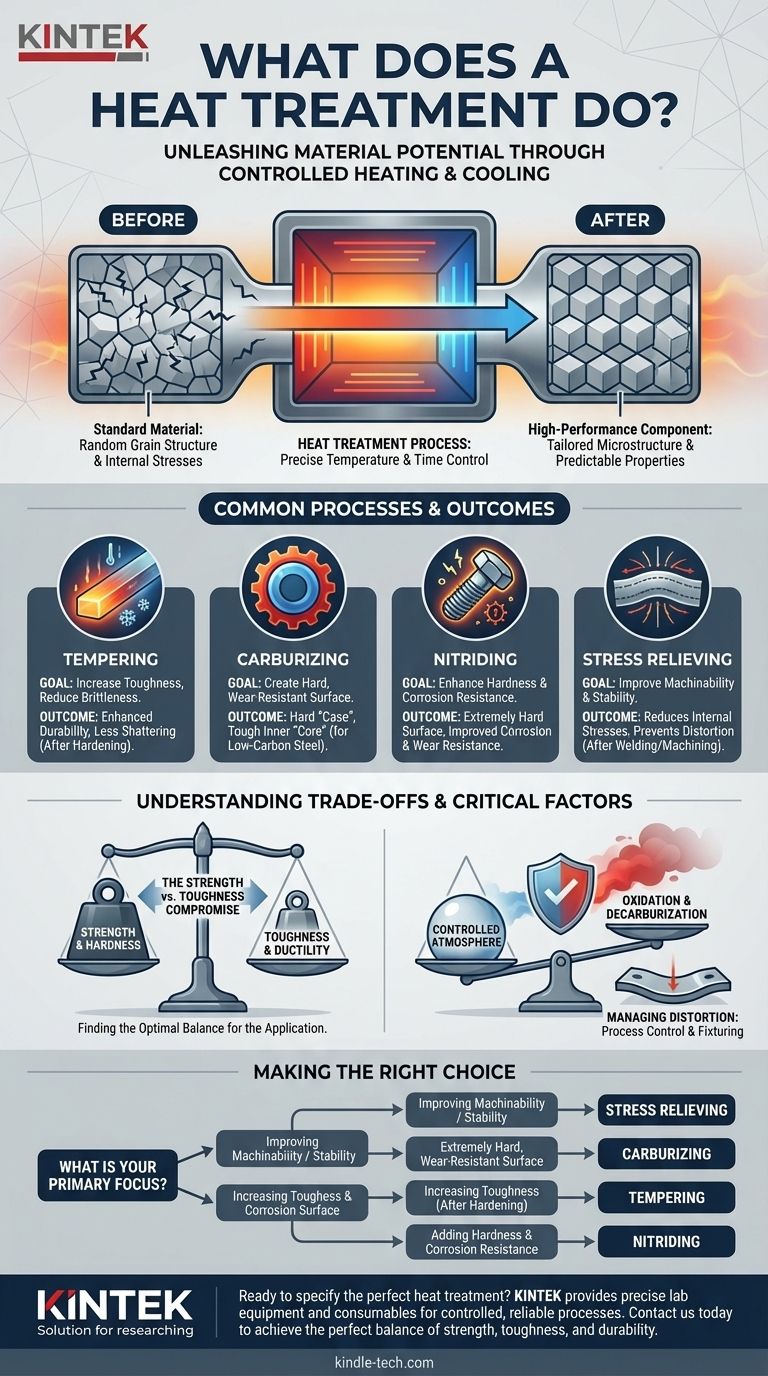

Processos Comuns e Seus Resultados Específicos

Diferentes tratamentos térmicos são usados para atingir diferentes objetivos. Eles podem ser amplamente categorizados pela forma como afetam a peça inteira (endurecimento total) ou apenas sua superfície (endurecimento superficial).

Revenimento: Aumentando a Tenacidade e Reduzindo a Fragilidade

Depois que uma peça é endurecida através de um processo como a têmpera, ela geralmente é extremamente forte, mas também muito frágil. O revenimento é um tratamento térmico subsequente, de temperatura mais baixa, que reduz essa fragilidade e aumenta a tenacidade geral do material, tornando-o mais durável e menos propenso a estilhaçar sob impacto.

Cementação: Criando uma Superfície Dura e Resistente ao Desgaste

A cementação (carburização) é um processo de endurecimento superficial usado em aço de baixo carbono. A peça é aquecida em uma atmosfera rica em carbono, o que permite que o carbono se difunda na camada superficial. Isso cria um componente com uma "casca" excepcionalmente dura e resistente ao desgaste, mantendo um "núcleo" interno mais macio e tenaz.

Nitretação: Aumentando a Dureza e a Resistência à Corrosão

A nitretação é outra técnica de endurecimento superficial que difunde nitrogênio na superfície de um metal, geralmente aço. Este processo cria uma superfície muito dura com o benefício adicional de melhorar significativamente a resistência do material à corrosão e ao desgaste. Geralmente é realizada em temperaturas mais baixas do que a cementação, reduzindo o risco de distorção da peça.

Compreendendo os Compromissos e Fatores Críticos

Especificar um tratamento térmico requer entender os compromissos inerentes e os fatores ambientais críticos envolvidos no processo.

O Compromisso entre Resistência e Tenacidade

Um compromisso fundamental na metalurgia é o de resistência versus tenacidade. À medida que você aumenta a dureza e a resistência de um material, você quase sempre diminui sua ductilidade e tenacidade, tornando-o mais frágil. O objetivo de um plano de tratamento térmico bem projetado é encontrar o equilíbrio ideal para a aplicação do componente.

O Papel Crítico de uma Atmosfera Controlada

Tratamentos de alta temperatura devem ser realizados em uma atmosfera controlada. O objetivo é proteger a peça de trabalho de reagir com o ar. Uma atmosfera não controlada pode levar à oxidação (formação de carepa ou ferrugem) ou decarburização (perda de carbono da superfície do aço), ambos comprometendo a integridade da peça e as propriedades pretendidas.

O Risco de Distorção

Os ciclos rápidos de aquecimento e resfriamento inerentes a muitos tratamentos térmicos podem fazer com que as peças se deformem ou distorçam. Esse risco é gerenciado através de um controle cuidadoso do processo, fixação adequada das peças no forno e seleção de tratamentos (como a nitretação) que operam em temperaturas mais baixas.

Fazendo a Escolha Certa para o Seu Objetivo

O tratamento térmico correto depende inteiramente da aplicação final do componente. Use estas diretrizes para informar sua decisão.

- Se o seu foco principal é melhorar a usinabilidade ou a estabilidade após a soldagem: Um ciclo de alívio de tensões é a abordagem mais eficaz para prevenir a distorção.

- Se o seu foco principal é criar uma superfície extremamente dura e resistente ao desgaste em uma peça de aço: Processos de endurecimento superficial como a cementação são o padrão da indústria.

- Se o seu foco principal é aumentar a tenacidade e a resistência ao impacto de uma peça já endurecida: O revenimento é a etapa subsequente necessária para reduzir a fragilidade.

- Se o seu foco principal é adicionar dureza superficial e resistência à corrosão simultaneamente: A nitretação oferece uma combinação única e altamente eficaz desses benefícios.

Ao entender esses princípios básicos, você pode especificar o tratamento preciso necessário para desbloquear todo o potencial de engenharia do seu material escolhido.

Tabela de Resumo:

| Objetivo | Processo Recomendado | Resultado Principal |

|---|---|---|

| Melhorar a Usinabilidade / Estabilidade | Alívio de Tensões | Reduz tensões internas |

| Criar uma Superfície Dura e Resistente ao Desgaste | Cementação | Casca externa dura, núcleo interno tenaz |

| Aumentar a Tenacidade e Reduzir a Fragilidade | Revenimento | Melhora a durabilidade após o endurecimento |

| Adicionar Dureza e Resistência à Corrosão | Nitretação | Superfície dura com resistência à corrosão aprimorada |

Pronto para especificar o tratamento térmico perfeito para seus componentes?

Na KINTEK, especializamo-nos em fornecer os equipamentos de laboratório e consumíveis precisos necessários para alcançar processos de tratamento térmico controlados e confiáveis. Quer você esteja desenvolvendo novos materiais ou garantindo a qualidade de peças de alto desempenho, nossas soluções ajudam você a alcançar o equilíbrio perfeito entre resistência, tenacidade e durabilidade.

Entre em contato conosco hoje usando o formulário abaixo para discutir como podemos apoiar as necessidades específicas do seu laboratório. #ContactForm

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo