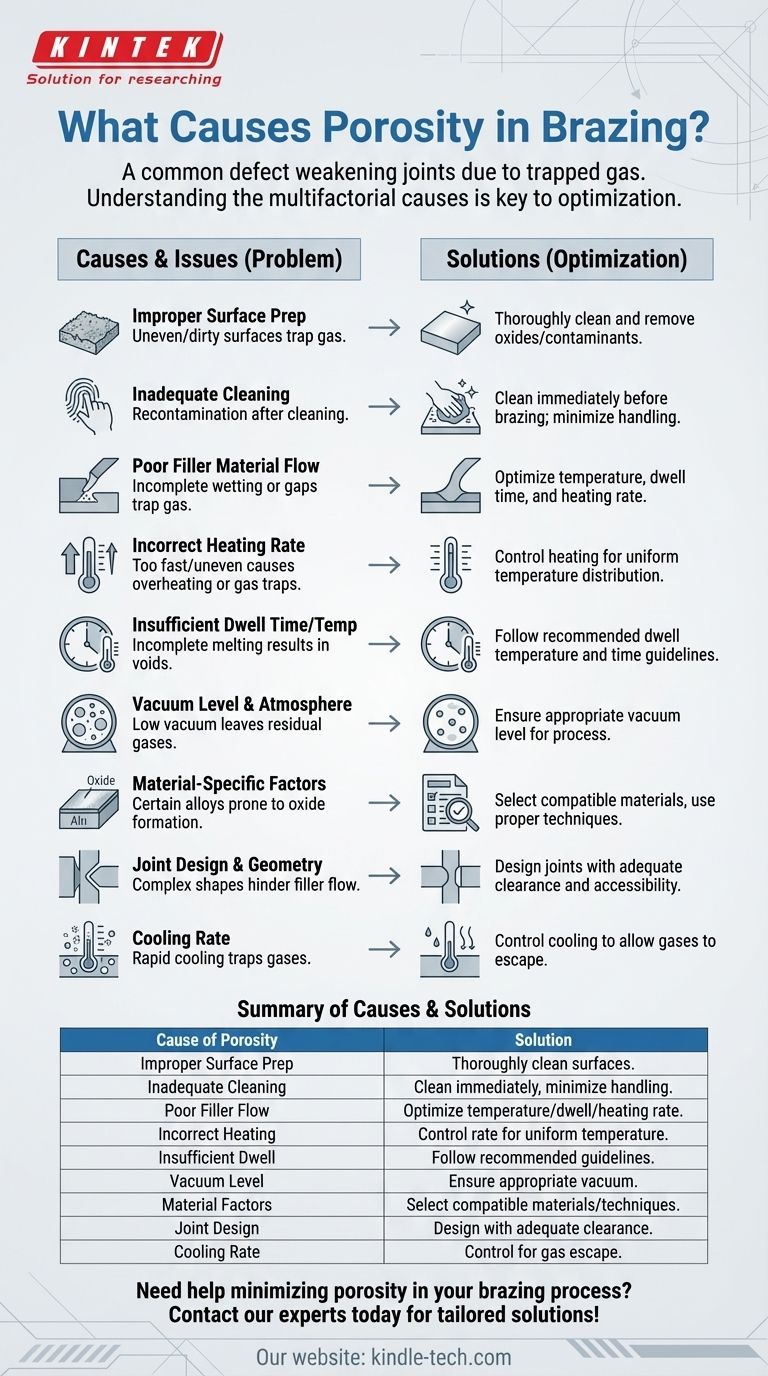

A porosidade na brasagem é um defeito comum que pode enfraquecer significativamente a junta e comprometer sua integridade. Ocorre quando gás ou ar fica preso dentro da junta brasada, formando vazios ou bolhas. As causas da porosidade são multifacetadas e podem ser atribuídas a fatores como preparação inadequada da superfície, limpeza insuficiente, fluxo deficiente do material de adição, taxas de aquecimento incorretas e tempo de permanência ou temperatura insuficientes. Compreender essas causas é essencial para otimizar o processo de brasagem e garantir juntas duráveis e de alta qualidade.

Pontos Chave Explicados:

-

Preparação Inadequada da Superfície:

- A preparação da superfície é fundamental para obter juntas brasadas fortes. Se as superfícies a serem unidas não estiverem planas, lisas ou livres de contaminantes, a ação capilar e o fluxo do material de adição podem ser prejudicados. Isso pode levar à molhabilidade incompleta e à formação de vazios.

- Filmes de óxido, óleo, graxa ou outros resíduos na superfície podem impedir a ligação adequada, aprisionando gases e causando porosidade.

- Solução: Garanta uma limpeza e preparação de superfície completa, incluindo a remoção de camadas de óxido e contaminantes, antes da brasagem.

-

Limpeza Insuficiente:

- A eficácia da limpeza depende do material, das condições atmosféricas e do manuseio. Se o material não for limpo adequadamente ou for exposto a contaminantes após a limpeza, pode ocorrer porosidade.

- Solução: Limpe os materiais imediatamente antes da brasagem e minimize o manuseio para evitar recontaminação.

-

Fluxo Deficiente do Material de Adição:

- O material de adição deve fluir de maneira uniforme e completa para a junta para formar uma ligação forte. Se o material de adição não molhar as superfícies adequadamente ou se houver lacunas na junta, o gás pode ficar preso, levando à porosidade.

- Solução: Otimize os parâmetros de brasagem, como temperatura, tempo de permanência e taxa de aquecimento, para garantir o fluxo adequado do material de adição.

-

Taxa de Aquecimento Incorreta:

- Aquecer muito rapidamente ou de forma desigual pode causar superaquecimento localizado ou aquecimento insuficiente, levando à fusão incompleta do material de adição ou gases aprisionados.

- Solução: Controle a taxa de aquecimento para garantir uma distribuição uniforme da temperatura e a fusão adequada do material de adição.

-

Tempo de Permanência ou Temperatura Insuficientes:

- A temperatura e o tempo de permanência são cruciais para alcançar uma brasagem completa. Se a temperatura estiver muito baixa ou o tempo de permanência for muito curto, o material de adição pode não derreter ou fluir completamente, resultando em vazios.

- Solução: Siga as diretrizes recomendadas de temperatura e tempo de permanência para os materiais específicos e a liga de adição sendo utilizada.

-

Nível de Vácuo e Atmosfera:

- Na brasagem a vácuo, o nível de vácuo deve ser suficiente para remover gases da área da junta. Se o nível de vácuo for muito baixo, gases residuais podem causar porosidade.

- Solução: Garanta que o nível de vácuo seja apropriado para os materiais e o processo de brasagem utilizados.

-

Fatores Específicos do Material:

- O tipo de metal base e a liga de adição podem influenciar a porosidade. Por exemplo, as ligas de alumínio são propensas à formação de óxido, que pode aprisionar gases se não for removida adequadamente.

- Solução: Selecione materiais compatíveis e use técnicas apropriadas de limpeza e brasagem para a liga específica.

-

Projeto e Geometria da Junta:

- A forma e o tamanho das peças a serem unidas podem afetar o fluxo do material de adição e o aprisionamento de gás. Geometrias complexas ou folgas estreitas podem aumentar o risco de porosidade.

- Solução: Projete juntas com folga adequada e acessibilidade para o fluxo do material de adição.

-

Taxa de Resfriamento:

- O resfriamento rápido pode aprisionar gases dentro da junta, enquanto o resfriamento lento permite que os gases escapem. Taxas de resfriamento inadequadas podem contribuir para a porosidade.

- Solução: Controle a taxa de resfriamento para permitir que os gases escapem sem comprometer a resistência da junta.

Ao abordar esses fatores e otimizar o processo de brasagem, a porosidade pode ser minimizada, resultando em juntas mais fortes e confiáveis.

Tabela de Resumo:

| Causa da Porosidade | Solução |

|---|---|

| Preparação Inadequada da Superfície | Limpe e prepare as superfícies completamente, removendo óxidos e contaminantes. |

| Limpeza Insuficiente | Limpe os materiais imediatamente antes da brasagem e minimize o manuseio. |

| Fluxo Deficiente do Material de Adição | Otimize os parâmetros de brasagem (temperatura, tempo de permanência, taxa de aquecimento). |

| Taxa de Aquecimento Incorreta | Controle a taxa de aquecimento para uma distribuição uniforme da temperatura. |

| Tempo/Temp de Permanência Insuficiente | Siga as diretrizes recomendadas de temperatura e tempo de permanência. |

| Nível de Vácuo e Atmosfera | Garanta o nível de vácuo apropriado para os materiais e o processo. |

| Fatores Específicos do Material | Selecione materiais compatíveis e use técnicas adequadas de limpeza/brasagem. |

| Projeto e Geometria da Junta | Projete juntas com folga adequada e acessibilidade para o fluxo do material de adição. |

| Taxa de Resfriamento | Controle a taxa de resfriamento para permitir que os gases escapem sem enfraquecer a junta. |

Precisa de ajuda para minimizar a porosidade no seu processo de brasagem? Entre em contato com nossos especialistas hoje mesmo para soluções personalizadas!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Quais são os diferentes tipos de soldagem por brasagem? Um guia para escolher a fonte de calor certa

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto

- Metais dissimilares podem ser brasados ou soldados por brasagem? Um Guia para Juntas Fortes e Confiáveis

- O que é brasagem a vácuo? O Guia Definitivo para a União de Metais de Alta Pureza e Sem Fluxo