Em resumo, a sinterização transforma fundamentalmente um pó solto em um objeto sólido. Este processo afeta drasticamente as características físicas e de desempenho de um material, incluindo sua densidade, resistência, condutividade e até mesmo sua forma geométrica final.

O efeito central da sinterização é a redução da porosidade. Ao usar calor abaixo do ponto de fusão para fundir as partículas, a sinterização fecha os espaços entre elas, o que, por sua vez, melhora quase todas as outras propriedades críticas do material.

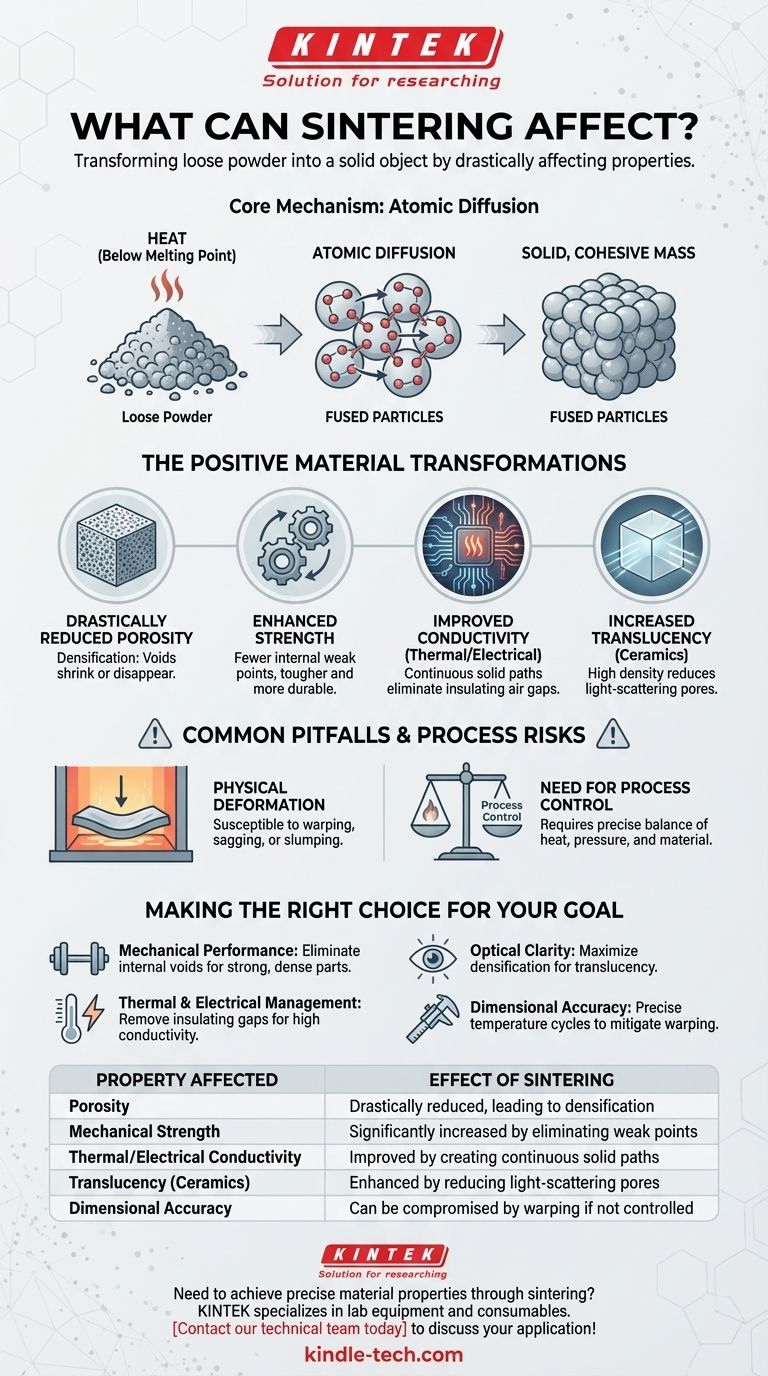

Como a Sinterização Funciona Fundamentalmente

A sinterização não é um processo de fusão. Em vez disso, depende de um mecanismo mais sutil a nível atômico para criar peças sólidas e densas a partir de pós.

O Mecanismo Central: Difusão Atômica

A sinterização envolve aquecer um pó compactado a uma temperatura elevada, mas que permanece abaixo do ponto de fusão do material.

Esse calor energiza os átomos nas partículas individuais, fazendo com que migrem e se difundam através das fronteiras onde as partículas se tocam.

Esse movimento atômico efetivamente funde as partículas, eliminando gradualmente os espaços vazios (poros) entre elas e formando uma massa sólida e coesa.

Do Pó Solto à Peça Integrada

O processo geralmente começa comprimindo-se um pó, às vezes com um aglutinante temporário, em uma forma desejada chamada "peça verde".

Quando aquecido, esse aglutinante é queimado e o processo de difusão atômica assume o controle. As partículas individuais se ligam, e todo o componente se adensa e fortalece.

As Transformações Positivas do Material

O objetivo principal da sinterização é melhorar as propriedades de um material consolidando sua estrutura. A redução da porosidade é o catalisador para esses aprimoramentos.

Porosidade Drasticamente Reduzida

O resultado mais direto da sinterização é a densificação. À medida que as partículas se fundem, os vazios entre elas encolhem ou desaparecem completamente.

Isso cria um produto final muito mais sólido e menos poroso em comparação com o pó compactado inicial.

Resistência e Integridade Aprimoradas

Uma consequência direta de menor porosidade é um aumento significativo na resistência mecânica.

Menos vazios significam menos pontos fracos internos onde as rachaduras podem se iniciar e se propagar. Isso resulta em uma peça mais resistente e durável.

Condutividade Térmica e Elétrica Melhorada

Os poros, que geralmente são preenchidos com ar, atuam como isolantes. Ao eliminar essas lacunas, a sinterização cria um caminho mais contínuo e sólido para a energia viajar.

Isso leva a uma melhoria acentuada tanto na condutividade térmica quanto elétrica, um fator crítico para muitas aplicações eletrônicas e de alta temperatura.

Aumento da Translúcidez

Em materiais como cerâmicas técnicas, os poros são a principal causa de opacidade porque dispersam a luz.

Ao criar uma estrutura altamente densa e livre de poros, a sinterização pode aumentar drasticamente a translúcidez de um material, permitindo que mais luz o atravesse.

Armadilhas Comuns e Riscos do Processo

Embora poderosa, a sinterização é sensível e requer controle preciso. Sem ele, a peça final pode ser comprometida.

O Perigo da Deformação Física

As altas temperaturas envolvidas tornam o componente suscetível às forças da gravidade e do atrito dentro do forno.

Isso pode levar a defeitos indesejáveis na peça final, como empenamento, abaulamento ou colapso, comprometendo sua precisão dimensional.

A Necessidade de Controle do Processo

A sinterização não é uma técnica única. O resultado ideal depende de um equilíbrio cuidadoso de fatores.

Variáveis como a fonte de calor, a aplicação de pressão externa e o material específico em uso ditam os parâmetros precisos necessários para um resultado bem-sucedido.

Fazendo a Escolha Certa para o Seu Objetivo

Entender como a sinterização afeta um material permite que você aproveite o processo para alcançar resultados de engenharia específicos.

- Se o seu foco principal é o desempenho mecânico: A sinterização é fundamental para criar uma peça forte e densa, eliminando os vazios internos que atuam como pontos de falha.

- Se o seu foco principal é o gerenciamento térmico ou elétrico: Use a sinterização para remover as lacunas de ar isolantes e criar um componente final altamente condutor.

- Se o seu foco principal é a clareza óptica: Seu objetivo é alcançar a máxima densificação para reduzir os poros que dispersam a luz e melhorar a translúcidez do material.

- Se o seu foco principal é a precisão dimensional: Você deve implementar um controle preciso sobre os ciclos de temperatura e o suporte da peça para mitigar os riscos de empenamento e abaulamento.

Em última análise, dominar o processo de sinterização permite a engenharia deliberada das propriedades finais de um material, começando a partir de um simples pó.

Tabela de Resumo:

| Propriedade Afetada | Efeito da Sinterização |

|---|---|

| Porosidade | Drasticamente reduzida, levando à densificação |

| Resistência Mecânica | Significativamente aumentada pela eliminação de pontos fracos |

| Condutividade Térmica/Elétrica | Melhorada pela criação de caminhos sólidos contínuos |

| Translúcidez (Cerâmicas) | Aprimorada pela redução de poros que dispersam a luz |

| Precisão Dimensional | Pode ser comprometida por empenamento se não for controlada |

Precisa alcançar propriedades de material precisas através da sinterização? A KINTEK é especializada nos equipamentos de laboratório e consumíveis que garantem que seus processos de sinterização ofereçam densidade, resistência e condutividade ideais. Deixe nossos especialistas ajudá-lo a selecionar o forno e os acessórios certos para seus materiais e objetivos específicos.

Entre em contato com nossa equipe técnica hoje mesmo para discutir sua aplicação!

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários