A brasagem é um processo de união excepcionalmente versátil, capaz de ligar uma vasta gama de materiais. É rotineiramente utilizada para metais comuns como aço macio, aço inoxidável, cobre e alumínio, bem como materiais mais especializados, incluindo ferro fundido, ligas de níquel, titânio e até mesmo não-metais como cerâmicas.

O verdadeiro alcance da brasagem não é definido por uma simples lista de materiais, mas por um único princípio: a capacidade de um metal de adição de "molhar" e fluir sobre as superfícies a serem unidas. Se você conseguir garantir superfícies limpas e livres de óxidos, poderá brasar uma gama incrivelmente diversa de metais, ligas e cerâmicas.

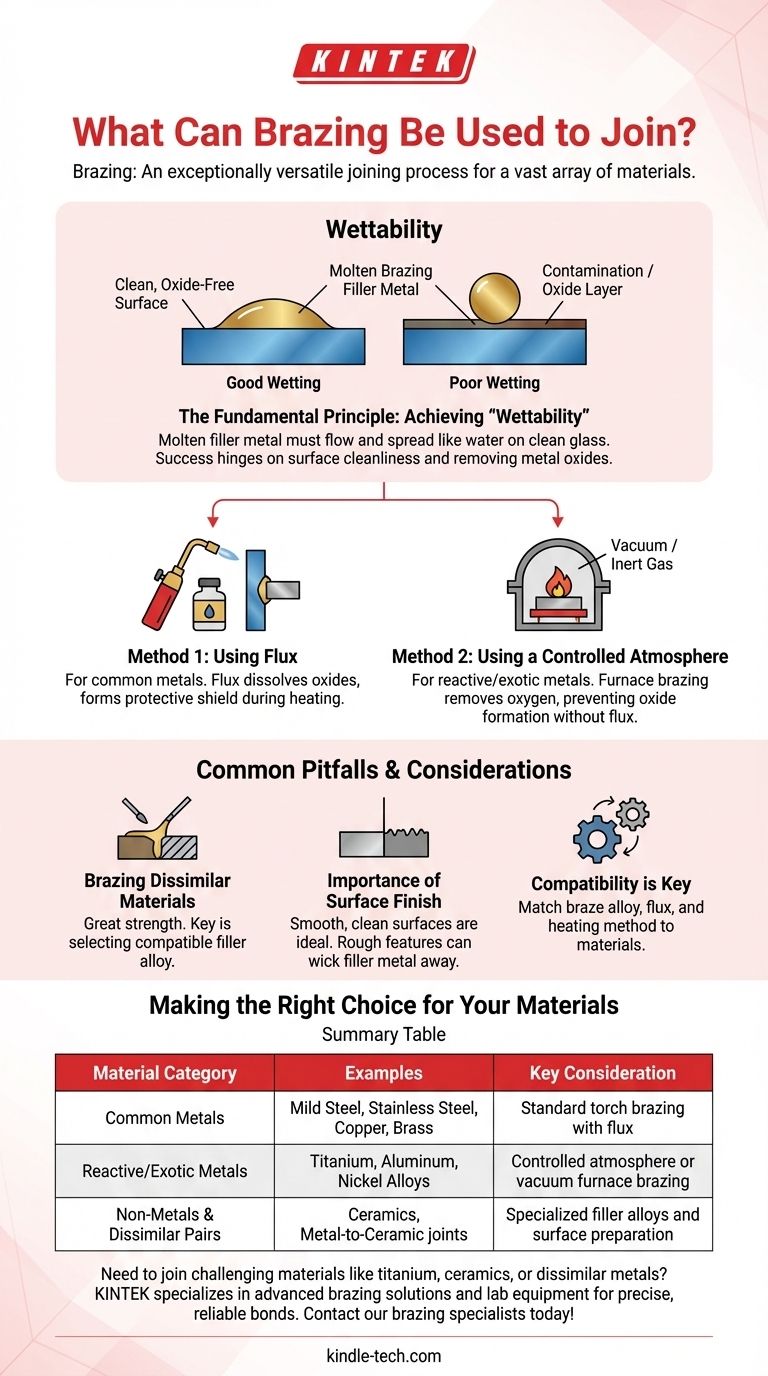

O Princípio Fundamental: Alcançar a "Molhabilidade"

O sucesso de qualquer operação de brasagem depende de um fator crítico. Este fator determina se uma ligação forte e contínua pode ser formada entre as peças.

O que é "Molhagem"?

Molhagem é a capacidade do metal de adição fundido de fluir e espalhar-se uniformemente sobre as superfícies dos materiais base.

Pense nisso como água em um vidro. Em uma superfície limpa, a água se espalha em uma fina camada. Em uma superfície cerosa ou gordurosa, ela forma gotas e se recusa a espalhar. O metal de adição deve agir como água em vidro limpo para criar uma junta bem-sucedida.

O Papel Crítico da Limpeza

O primeiro passo para alcançar uma boa molhagem é garantir que os componentes estejam mecanicamente limpos.

Qualquer contaminante como graxa, óleo, ferrugem ou aparas de metal (cavacos) deve ser completamente removido antes da brasagem. Esses contaminantes impedirão que o metal de adição faça contato íntimo com o material base.

A Barreira Universal: Óxidos Metálicos

Praticamente todos os metais reagem com o oxigênio do ar para formar uma fina e invisível camada de óxido em sua superfície.

Esta camada de óxido é a principal barreira para uma brasagem bem-sucedida. Ela age como o revestimento ceroso no vidro, impedindo que o metal de adição fundido molhe o material base subjacente e forme uma ligação metalúrgica.

Como a Brasagem Supera a Barreira de Óxido

Todo o processo de brasagem é projetado para remover a camada de óxido existente e evitar que ela se reforme durante o ciclo de aquecimento. Isso é realizado de duas maneiras principais.

Método 1: Usando Fluxo

Para muitas aplicações comuns, um fluxo é usado. Um fluxo é um composto químico aplicado na área da junta antes do aquecimento.

À medida que a peça é aquecida, o fluxo derrete e se torna ativo. Ele dissolve quimicamente os óxidos metálicos e forma um escudo protetor sobre a junta, impedindo a formação de novos óxidos e permitindo que o metal de adição molhe as superfícies limpas.

Método 2: Usando uma Atmosfera Controlada

Para materiais altamente reativos (como titânio ou alumínio) ou para produção em alto volume, a brasagem em forno é utilizada.

Este processo ocorre dentro de um forno selado preenchido com uma atmosfera específica — ou vácuo — que não contém oxigênio. Ao remover o oxigênio do ambiente, os óxidos não podem se formar durante o aquecimento, permitindo uma excelente molhagem sem a necessidade de fluxos químicos. Isso é essencial para unir metais exóticos e refratários.

Armadilhas e Considerações Comuns

Embora a gama de materiais seja ampla, o sucesso exige atenção aos detalhes. Certos fatores podem comprometer a integridade da junta brasada.

Brasagem de Materiais Dissimilares

Uma das maiores vantagens da brasagem é sua capacidade de unir materiais dissimilares, como cobre com aço ou até mesmo um metal com uma cerâmica.

Como os materiais base não são fundidos, os problemas de incompatibilidade metalúrgica são grandemente reduzidos em comparação com a soldagem. A chave é selecionar uma liga de adição que seja compatível com ambos os materiais.

A Importância do Acabamento da Superfície

Uma superfície lisa e limpa é ideal. Marcas de arranhões profundas, áreas ásperas jateadas ou outras irregularidades perto da junta podem causar problemas.

Essas características ásperas podem agir como um pavio, puxando o metal de adição fundido para longe da área da junta pretendida por ação capilar, o que pode privar a junta do enchimento necessário.

Compatibilidade é Fundamental

Embora quase qualquer material possa ser brasado, nem todo metal de adição funciona com todo material base. A seleção da liga de brasagem, do fluxo e do método de aquecimento deve ser cuidadosamente combinada com os materiais a serem unidos para garantir uma ligação forte e confiável.

Fazendo a Escolha Certa para Seus Materiais

Sua abordagem à brasagem deve ser ditada inteiramente pelos materiais que você pretende unir.

- Se seu foco principal é unir metais comuns (aço, cobre, latão): Um processo padrão de brasagem com maçarico e o fluxo químico correto é frequentemente o método mais eficaz e acessível.

- Se seu foco principal é unir metais reativos ou exóticos (titânio, alumínio, metais refratários): Você deve usar um processo de atmosfera controlada, como brasagem a vácuo ou em forno, para evitar oxidação catastrófica.

- Se seu foco principal é unir materiais dissimilares (por exemplo, cerâmica com metal): O sucesso depende da seleção de uma liga de brasagem especializada e de um processo projetado para garantir a molhagem adequada em ambas as superfícies distintas.

Em última análise, o sucesso na brasagem não vem de memorizar uma lista de materiais, mas de compreender e controlar as condições na interface da junta.

Tabela Resumo:

| Categoria de Material | Exemplos | Consideração Chave |

|---|---|---|

| Metais Comuns | Aço macio, aço inoxidável, cobre, latão | Brasagem padrão com maçarico e fluxo |

| Metais Reativos/Exóticos | Titânio, alumínio, ligas de níquel | Brasagem em atmosfera controlada ou forno a vácuo |

| Não-Metais e Pares Dissimilares | Cerâmicas, juntas metal-cerâmica | Ligas de adição especializadas e preparação de superfície |

Precisa unir materiais desafiadores como titânio, cerâmicas ou metais dissimilares? A KINTEK é especializada em soluções avançadas de brasagem e equipamentos de laboratório para ligações precisas e confiáveis. Nossa experiência em fornos de atmosfera controlada e seleção de metal de adição garante o sucesso de seus projetos com resistência e integridade superiores. Entre em contato com nossos especialistas em brasagem hoje mesmo para discutir suas necessidades específicas de união de materiais!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- Quais são as precauções de segurança em um processo de tratamento térmico? Um Guia para Controles de Engenharia, Administrativos e EPI

- Um arco pode ocorrer no vácuo? Sim, e eis como evitá-lo no seu projeto de alta tensão.

- Por que o controle ambiental dentro de um forno a vácuo é importante para a soldagem por difusão? Laminações de Liga de Titânio Mestre

- A que temperatura o molibdénio evapora? Compreendendo seus Limites de Alta Temperatura

- O calor Não pode viajar no vácuo Verdadeiro ou falso? Descubra Como o Calor Atravessa o Vazio do Espaço