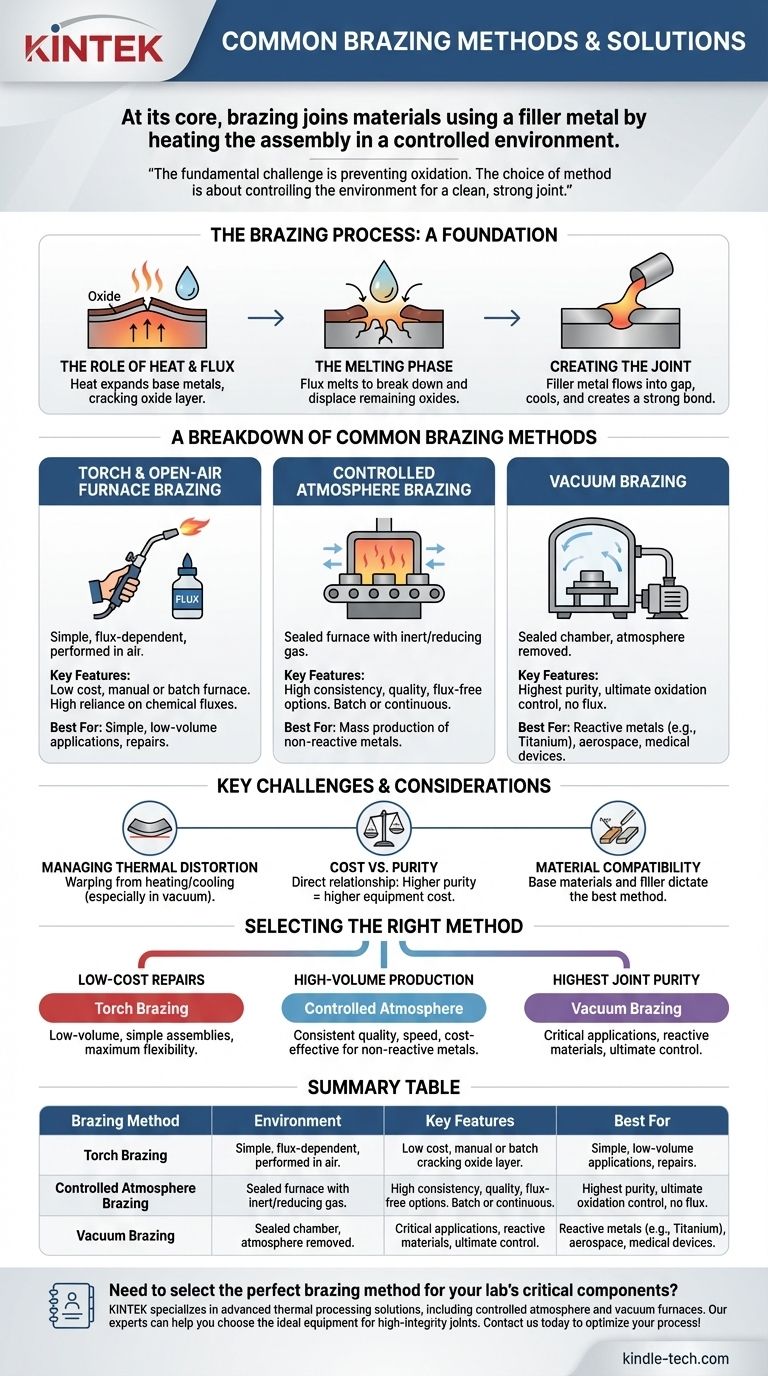

Em sua essência, a brasagem une materiais usando um metal de adição aquecendo o conjunto em um ambiente controlado. Os métodos de brasagem mais comuns são diferenciados pelo tipo de ambiente, ou atmosfera, que utilizam para proteger a junta durante este processo de aquecimento. Estes incluem principalmente a brasagem em forno de ar aberto ou por chama, a brasagem em atmosfera controlada usando gases inertes e a brasagem a vácuo, que remove completamente a atmosfera.

O desafio fundamental em qualquer operação de brasagem é prevenir a oxidação dos metais base em altas temperaturas. Portanto, a escolha de um método de brasagem é, em última análise, uma decisão sobre como controlar melhor o ambiente para garantir uma junta limpa, forte e confiável.

O Processo de Brasagem: Uma Base

Antes de comparar os métodos, é crucial entender as etapas universais que ocorrem quando uma junta brasada é formada, particularmente com materiais como o alumínio que possuem uma camada de óxido resistente.

O Papel do Calor e do Fluxo

O processo começa aquecendo o conjunto. À medida que a temperatura aumenta, os metais base se expandem. Essa expansão diferencial pode fazer com que a camada protetora de óxido na superfície rache.

A Fase de Fusão

A uma temperatura específica, um fluxo químico (se usado) derreterá e fluirá para essas rachaduras. Sua função é quebrar quimicamente e deslocar os óxidos restantes, preparando uma superfície limpa para o metal de adição.

Criação da Junta

Finalmente, à medida que a temperatura aumenta ainda mais, o metal de adição derrete. Puxado pela ação capilar, ele flui para a pequena fenda entre os metais base limpos, esfria e solidifica para criar uma ligação metalúrgica forte e permanente.

Uma Análise dos Métodos Comuns de Brasagem

O ambiente em que este processo de aquecimento ocorre define o método de brasagem. Cada um oferece um nível diferente de controle sobre a contaminação, especialmente a oxidação.

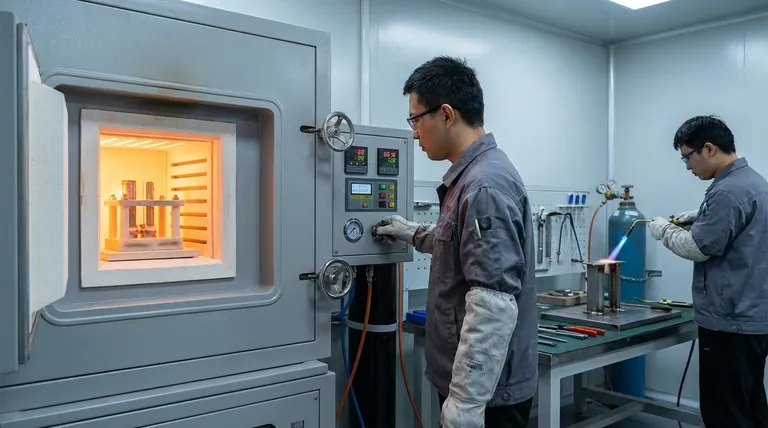

Brasagem por Chama e em Forno de Ar Aberto

Este é o método mais direto, frequentemente realizado manualmente com uma chama ou em um forno de lote simples aberto ao ar. Depende muito de fluxos químicos para proteger a área da junta do oxigênio atmosférico.

Este método é mais adequado para aplicações simples e de baixo volume, onde a mais alta pureza da junta não é a principal preocupação.

Brasagem em Atmosfera Controlada

Este método avançado ocorre dentro de um forno selado preenchido com um gás específico. Esta atmosfera controlada é projetada para ser inerte (não reativa) ou ativamente redutora, prevenindo a oxidação sem depender exclusivamente de fluxo químico.

Os fornos para este método podem ser do tipo lote, como um forno de retorta para brasagem a hidrogênio, ou do tipo contínuo, onde as peças se movem através do forno em uma esteira para produção de alto volume. Esta abordagem oferece excelente consistência e qualidade para fabricação em larga escala.

Brasagem a Vácuo

A brasagem a vácuo representa o mais alto nível de controle ambiental. As peças são aquecidas dentro de uma câmara selada de parede fria da qual quase todo o ar e outros gases foram removidos por uma bomba de vácuo.

Ao eliminar a atmosfera, este método oferece a proteção máxima contra oxidação e contaminação. É essencial para unir metais reativos como o titânio ou para aplicações em aeroespacial, dispositivos médicos e eletrônicos de alto desempenho, onde a integridade da junta é absolutamente crítica.

Principais Desafios e Considerações

Embora eficaz, a brasagem é um processo térmico preciso que apresenta desafios inerentes. A escolha do método é frequentemente uma troca entre controle, custo e complexidade.

Gerenciando a Distorção Térmica

O aquecimento e resfriamento das peças podem fazer com que elas empenem ou mudem de forma. Esta é uma preocupação significativa na brasagem a vácuo, onde medidas como o alívio de tensões nas peças antes ou o uso de fixadores rígidos são necessárias para manter a precisão dimensional.

Custo vs. Pureza

Existe uma relação direta entre o custo do equipamento e a pureza da junta resultante. Uma configuração simples de chama é barata, enquanto um forno a vácuo de alta qualidade representa um investimento de capital significativo.

Compatibilidade de Material e Metal de Adição

Os materiais base e o metal de adição escolhido ditam o melhor método de brasagem. Por exemplo, a união de aço inoxidável ou ligas avançadas frequentemente requer o ambiente limpo de um forno a vácuo, enquanto componentes mais simples de cobre ou latão podem ser adequados para brasagem em atmosfera.

Selecionando o Método de Brasagem Correto

Sua escolha deve ser diretamente informada pelos requisitos de seus materiais, volume de produção e aplicação final da peça.

- Se seu foco principal são reparos de baixo custo ou montagens simples e únicas: A brasagem por chama com um fluxo apropriado oferece máxima flexibilidade e custo mínimo de equipamento.

- Se seu foco principal é a produção consistente e de alto volume de metais não reativos: A brasagem em atmosfera controlada em um forno contínuo oferece o melhor equilíbrio entre qualidade, velocidade e custo por peça.

- Se seu foco principal é unir materiais reativos ou alcançar a mais alta pureza de junta para aplicações críticas: A brasagem a vácuo é o único método que fornece o controle ambiental necessário.

Compreender esses métodos distintos permite que você selecione o processo preciso que garante a integridade e o desempenho de sua montagem final.

Tabela Resumo:

| Método de Brasagem | Ambiente / Atmosfera | Características Principais | Melhor Para |

|---|---|---|---|

| Chama / Ar Aberto | Ar (Usa Fluxo Químico) | Baixo custo, simples, manual | Baixo volume, montagens simples, reparos |

| Atmosfera Controlada | Gás Inerte/Redutor (ex: Hidrogênio) | Alta consistência, sem fluxo, alto volume | Produção em massa de metais não reativos |

| Vácuo | Alto Vácuo (Sem Atmosfera) | Maior pureza, sem fluxo, controle máximo de oxidação | Metais reativos (ex: titânio), aeroespacial, dispositivos médicos |

Precisa selecionar o método de brasagem perfeito para os componentes críticos do seu laboratório? O processo certo é essencial para a resistência da junta, pureza e eficiência da produção. A KINTEK é especializada em soluções avançadas de processamento térmico, incluindo fornos de laboratório para brasagem em atmosfera controlada e a vácuo. Nossos especialistas podem ajudá-lo a escolher o equipamento ideal para garantir juntas confiáveis e de alta integridade para seus materiais e aplicações específicas. Entre em contato conosco hoje para discutir suas necessidades de brasagem e otimizar seu processo!

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- O que fornece uma atmosfera inerte? Alcance Segurança e Pureza com Nitrogênio, Argônio ou CO2

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- O que é tratamento térmico em atmosfera inerte? Proteja seus metais contra oxidação e descarbonetação

- Quais gases são usados em atmosferas inertes? Escolha o Gás Certo para Ambientes Não Reativos

- O que significa atmosfera inerte? Um Guia para Prevenir a Oxidação e Garantir a Segurança