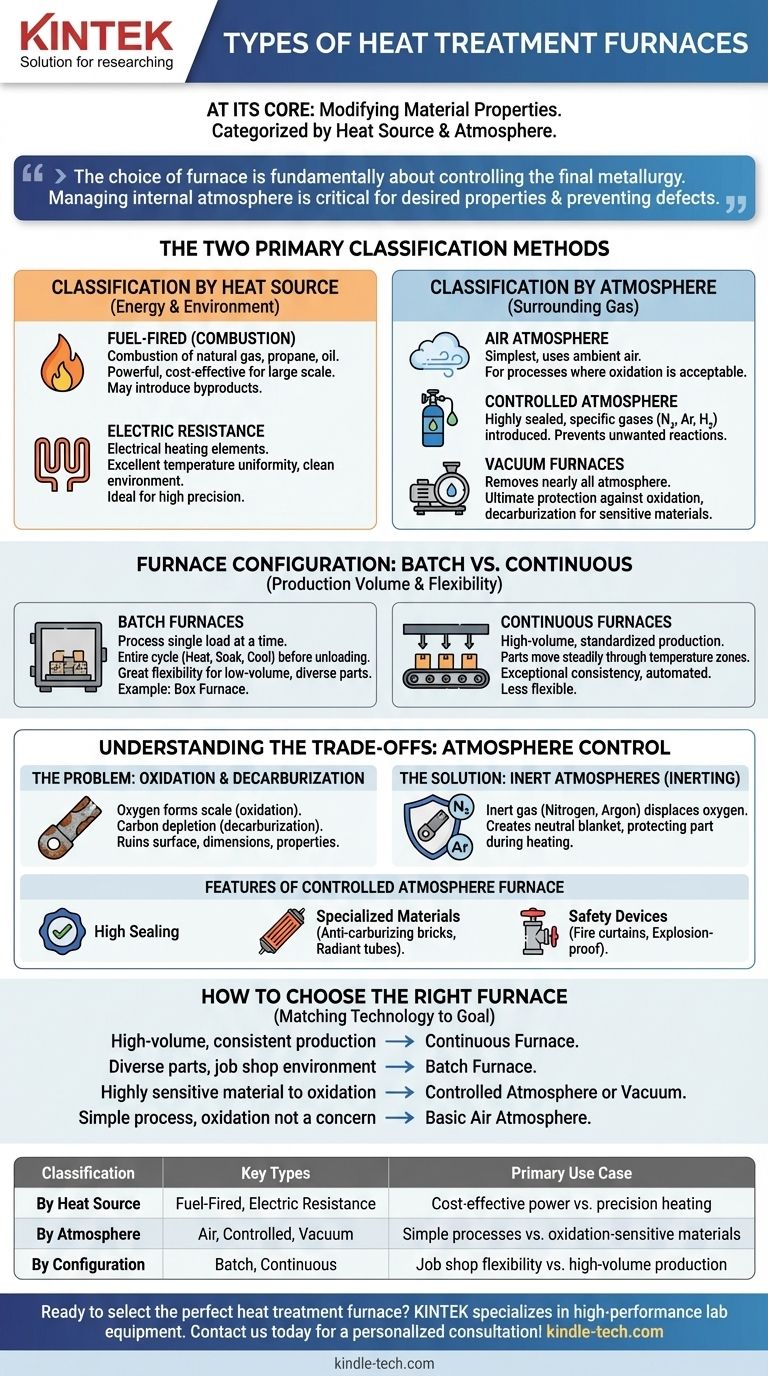

Em sua essência, um forno de tratamento térmico é uma ferramenta para modificar as propriedades de um material, e eles são categorizados principalmente por sua fonte de calor e pelo tipo de atmosfera que utilizam. Os principais tipos são fornos a gás (combustão) ou elétricos, que podem operar com uma atmosfera de ar simples, uma atmosfera controlada com precisão usando gases como nitrogênio, ou vácuo para evitar quaisquer reações de superfície.

A escolha de um forno de tratamento térmico é fundamentalmente uma decisão sobre o controle da metalurgia final de uma peça. Embora fatores como fonte de calor e configuração sejam importantes, a capacidade do forno de gerenciar sua atmosfera interna é o elemento mais crítico para alcançar as propriedades desejadas e prevenir defeitos como a oxidação.

Os Dois Métodos Principais de Classificação

Para selecionar o forno correto, você deve primeiro entender as duas maneiras fundamentais pelas quais eles são diferenciados: como eles geram calor e qual ambiente eles criam ao redor da peça.

Classificação por Fonte de Calor

A fonte de energia impacta diretamente a uniformidade da temperatura, o custo operacional e o ambiente do forno.

- Fornos a Gás (Combustão): Estes usam a combustão de gás natural, propano ou óleo para gerar calor. Eles podem ser muito potentes e econômicos para operações de grande escala, mas podem introduzir subprodutos da combustão na atmosfera do forno se não forem projetados como um sistema de "queima indireta".

- Fornos de Resistência Elétrica: Estes usam elementos de aquecimento elétrico para gerar calor radiante. Eles oferecem excelente uniformidade de temperatura e um ambiente de aquecimento limpo, tornando-os ideais para processos que exigem alta precisão.

Classificação por Atmosfera

A atmosfera é o gás (ou a ausência dele) ao redor da peça durante o ciclo de aquecimento. É o fator mais importante para controlar a química da superfície.

- Fornos com Atmosfera de Ar: Estes são o tipo mais simples, usando o ar ambiente dentro do forno. Eles são adequados para processos onde a oxidação da superfície não é uma preocupação ou é até mesmo desejada.

- Fornos com Atmosfera Controlada: Estes são projetados para serem altamente vedados. Eles permitem a introdução de gases específicos — como nitrogênio, argônio ou hidrogênio — para criar um ambiente precisamente gerenciado. Isso é essencial para prevenir reações indesejadas.

- Fornos a Vácuo: Para o mais alto nível de proteção, os fornos a vácuo removem quase toda a atmosfera. Esta é a maneira definitiva de prevenir a oxidação e a descarbonetação, crítica para materiais sensíveis como ligas de titânio e aços ferramenta de alta pureza.

Configuração do Forno: Batelada vs. Contínuo

Além do calor e da atmosfera, o projeto do forno é categorizado pela forma como o material se move através dele. Esta escolha é determinada inteiramente pelo volume de produção e pela variedade de peças.

Fornos de Batelada (Batch)

Fornos de batelada processam uma única peça ou uma única carga de peças por vez. O ciclo térmico completo — aquecimento, permanência e resfriamento — ocorre antes que o forno seja aberto e a carga seja removida.

Um exemplo clássico é o forno tipo caixa (box furnace). Eles oferecem grande flexibilidade para processar peças de diferentes tamanhos e requisitos térmicos, tornando-os ideais para produção de baixo volume, oficinas de serviços (job shops) ou pesquisa e desenvolvimento.

Fornos Contínuos

Fornos contínuos são projetados para produção padronizada e de alto volume. As peças são carregadas em um transportador (como uma esteira de malha ou rolos) e movem-se constantemente através de diferentes zonas de temperatura dentro do forno.

Esta configuração garante que cada peça passe exatamente pelo mesmo ciclo térmico, levando a uma consistência excepcional. Eles são altamente automatizados e eficientes, mas carecem da flexibilidade dos fornos de batelada.

Entendendo as Compensações: A Necessidade de Controle de Atmosfera

A decisão de usar um forno com atmosfera controlada mais complexo e caro resume-se a proteger o material de danos.

O Problema: Reações de Superfície Indesejadas

Quando o aço é aquecido na presença de oxigênio, ele forma uma camada de óxido, ou carepa (scale). Isso é conhecido como oxidação.

Além disso, o carbono dentro do aço pode reagir com a atmosfera e ser esgotado da superfície, um processo chamado descarbonetação. Ambos esses fenômenos podem arruinar o acabamento superficial, a precisão dimensional e as propriedades mecânicas de uma peça.

A Solução: Atmosferas Inertes

Para prevenir essas reações, uma atmosfera inerte é usada para deslocar o oxigênio. Conforme observado na documentação do processo, isso é tipicamente alcançado purificando o forno com nitrogênio ou argônio.

Esses gases são não reativos e criam um manto neutro ao redor da peça, protegendo-a durante todo o ciclo de alta temperatura. Este processo é frequentemente referido como inertação.

Recursos de um Forno com Atmosfera Controlada

Para manter este ambiente protetor, esses fornos exigem recursos de projeto específicos:

- Alta Vedação: A câmara do forno deve ser excepcionalmente bem vedada para evitar que a atmosfera controlada cara vaze e, mais importante, para impedir que o ar entre.

- Materiais Especializados: Os tijolos refratários devem ser anticarburizantes para evitar a reação com a atmosfera. Os elementos de aquecimento são frequentemente contidos em tubos radiantes para separá-los da atmosfera do processo.

- Dispositivos de Segurança: Como os gases de processo podem ser inflamáveis (como hidrogênio) ou representar risco de asfixia (como nitrogênio), esses fornos são equipados com cortinas de fogo nas aberturas e dispositivos à prova de explosão para garantir uma operação segura.

Como Escolher o Forno Certo

Sua escolha deve ser guiada pelo seu material, seu volume de produção e seus requisitos de qualidade final.

- Se seu foco principal é produção consistente e de alto volume: Um forno contínuo (como esteira de malha ou soleira de rolos) é a escolha mais eficiente.

- Se você processa peças diversas com requisitos variados: Um forno de batelada (como o forno tipo caixa) oferece a flexibilidade necessária para um ambiente de oficina de serviços.

- Se seu material é altamente sensível à oxidação (ex: aço ferramenta, titânio): Você deve usar um forno com atmosfera controlada ou a vácuo para proteger sua integridade superficial.

- Se seu processo é simples e a oxidação da superfície não é uma preocupação: Um forno elétrico ou a gás com atmosfera de ar básica é a solução mais econômica.

Em última análise, selecionar o forno certo é sobre combinar a tecnologia com seu objetivo metalúrgico específico.

Tabela Resumo:

| Classificação | Tipos Principais | Caso de Uso Primário |

|---|---|---|

| Por Fonte de Calor | A Gás, Resistência Elétrica | Potência econômica vs. aquecimento de precisão |

| Por Atmosfera | Ar, Controlada, Vácuo | Processos simples vs. materiais sensíveis à oxidação |

| Por Configuração | Batelada, Contínuo | Flexibilidade de oficina de serviços vs. produção de alto volume |

Pronto para selecionar o forno de tratamento térmico perfeito para as necessidades do seu laboratório? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de batelada, contínuos e com atmosfera controlada projetados para proteger seus materiais e garantir resultados precisos. Nossos especialistas podem ajudá-lo a escolher a tecnologia certa para atingir seus objetivos metalúrgicos. Entre em contato conosco hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações