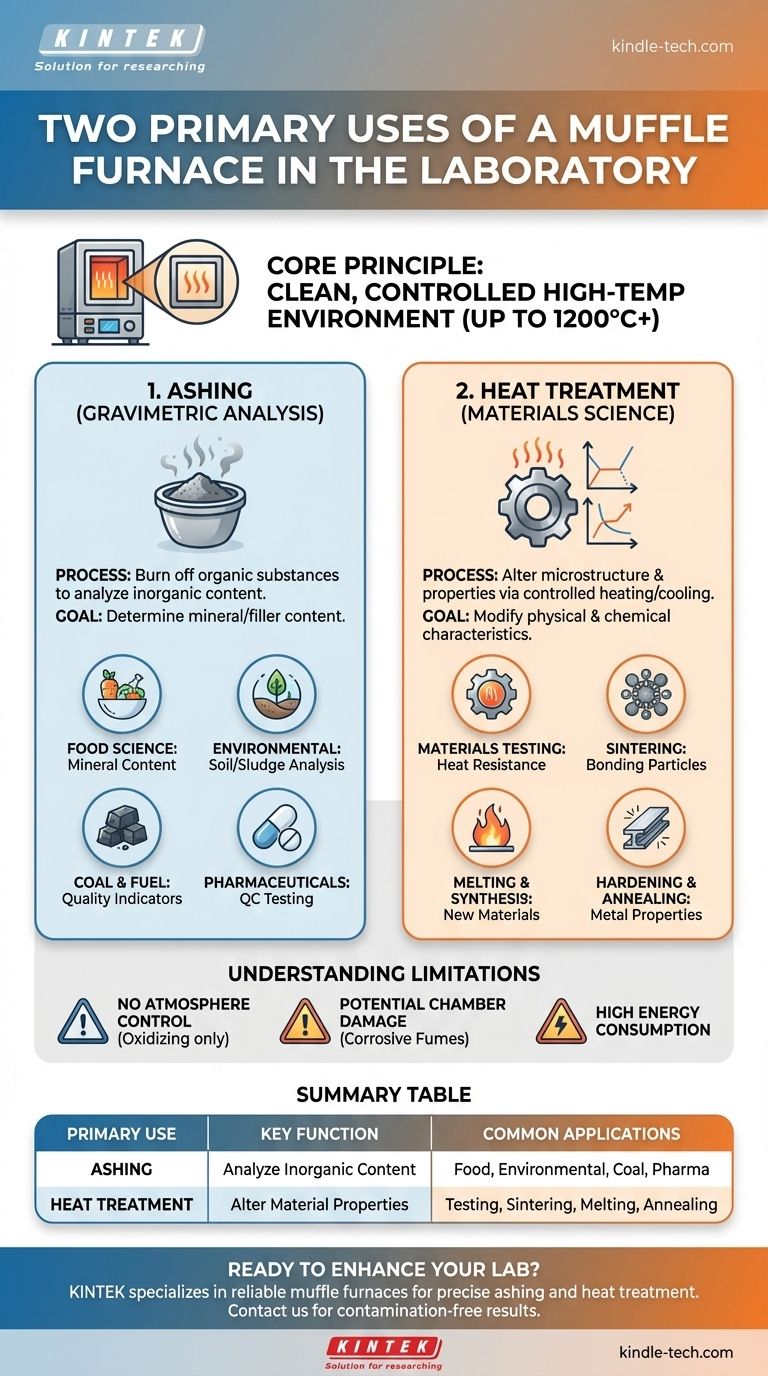

Em sua essência, um forno mufla é usado para duas funções principais em um ambiente de laboratório: determinar o conteúdo inorgânico e não volátil de uma amostra através de um processo chamado calcinação (ashing) e tratamento térmico de materiais para estudar ou alterar suas propriedades físicas e químicas em temperaturas extremamente altas. Esses processos são fundamentais para o controle de qualidade, ciência dos materiais e química analítica.

O valor exclusivo de um forno mufla vem de sua capacidade de aquecer amostras em um ambiente de alta temperatura controlado, que está completamente isolado dos elementos de aquecimento. Isso evita contaminação, garantindo a integridade do resultado analítico ou do tratamento do material.

O que um Forno Mufla Fundamentalmente Faz

O Princípio da "Mufla"

O nome forno mufla vem de sua característica central de design: uma câmara interna isolada, ou "mufla", que contém a amostra.

Esta câmara separa o material que está sendo aquecido dos elementos de aquecimento reais e de quaisquer subprodutos da combustão. Este design garante que a amostra seja aquecida de forma limpa e uniforme, principalmente através de calor radiante e de convecção.

Ambiente Controlado de Alta Temperatura

Fornos mufla modernos fornecem controle de temperatura preciso, muitas vezes até 1200°C (2200°F) ou superior.

Eles permitem ciclos de aquecimento programados, permitindo que os usuários controlem a taxa de aumento de temperatura (rampa), por quanto tempo a temperatura é mantida (tempo de permanência) e a taxa de resfriamento. Esse controle é fundamental para experimentos repetíveis e protocolos de teste padronizados.

As Aplicações Primárias em Detalhe

Embora existam muitos usos específicos, quase todos se enquadram em uma de duas grandes categorias: decomposição analítica ou modificação de materiais.

Aplicação 1: Calcinação e Análise Gravimétrica

Calcinação é o processo de usar calor intenso para queimar todas as substâncias orgânicas em uma amostra, deixando para trás apenas o material inorgânico e não combustível (cinzas).

Esta é uma forma de análise gravimétrica, onde a massa das cinzas restantes é medida para determinar o teor de mineral ou enchimento da amostra original. Isso é essencial em muitos campos.

- Ciência dos Alimentos: Para determinar o teor total de minerais de um produto alimentício.

- Análise Ambiental: Para processar amostras como lodo de águas residuais ou solo para isolar contaminantes inorgânicos.

- Análise de Carvão e Combustível: Para medir umidade, cinzas e matéria volátil, que são indicadores chave da qualidade do combustível.

- Produtos Farmacêuticos: Para testes de controle de qualidade de matérias-primas e medicamentos acabados.

Aplicação 2: Tratamento Térmico e Ciência dos Materiais

O segundo uso principal é alterar a microestrutura e as propriedades de um material através de aquecimento e resfriamento cuidadosamente controlados.

Esta aplicação se concentra menos no que é removido e mais em como o próprio material muda.

- Testes de Materiais: Engenheiros usam fornos mufla para testar a resistência ao calor e a integridade estrutural de materiais como concreto ou ligas metálicas.

- Sinterização: Em cerâmicas e metalurgia do pó, partículas finas são aquecidas abaixo de seu ponto de fusão até que se liguem, formando um objeto sólido e coeso.

- Fusão e Síntese: Usado em pequena escala para fundir vidro, criar ligas metálicas ou sintetizar novos materiais cristalinos que só se formam em altas temperaturas.

- Têmpera e Recozimento: Para alterar a dureza, ductilidade e resistência dos metais para pesquisa ou criação de componentes.

Compreendendo as Compensações e Limitações

Embora incrivelmente úteis, os fornos mufla não são uma solução universal para todas as necessidades de alta temperatura. Entender suas limitações é fundamental para o uso adequado.

Falta de Controle de Atmosfera

Um forno mufla padrão opera em uma atmosfera de ar ambiente (oxidante). Ele não pode ser usado para processos que exigem uma atmosfera inerte (por exemplo, argônio) ou reativa (por exemplo, hidrogênio). Para essas aplicações, um forno tubular especializado é necessário.

Potencial de Dano à Câmara

Embora a mufla proteja a amostra da contaminação, ela não protege o forno da amostra. O aquecimento de materiais altamente corrosivos ou voláteis pode liberar vapores que atacam e degradam o isolamento interno e os termopares do forno ao longo do tempo.

Consumo de Energia

Atingir e manter temperaturas acima de 1000°C requer uma quantidade significativa de energia elétrica. Isso os torna um dos equipamentos que mais consomem energia em um laboratório típico.

Fazendo a Escolha Certa para o Seu Objetivo

O caso de uso específico dita quais recursos do forno são mais importantes.

- Se o seu foco principal for análise quantitativa (calcinação): Priorize um forno com uniformidade e precisão de temperatura excepcionais para garantir que toda a matéria orgânica seja consistentemente queimada.

- Se o seu foco principal for ciência dos materiais (tratamento térmico): Procure recursos avançados de programação que permitam controlar com precisão as taxas de rampa e os tempos de permanência.

- Se o seu foco principal for preparação para análise elementar: Garanta que os materiais da câmara do forno não liberem contaminantes em sua amostra em altas temperaturas.

Em última análise, o forno mufla é uma ferramenta indispensável para qualquer processo laboratorial que exija aquecimento limpo, controlado e preciso em alta temperatura.

Tabela de Resumo:

| Uso Principal | Função Chave | Aplicações Comuns |

|---|---|---|

| Calcinação | Queima de matéria orgânica para análise de conteúdo inorgânico | Ciência dos alimentos, análise ambiental, teste de carvão, produtos farmacêuticos |

| Tratamento Térmico | Alteração das propriedades do material através de aquecimento controlado | Testes de materiais, sinterização, fusão, recozimento, têmpera |

Pronto para aprimorar as capacidades de alta temperatura do seu laboratório?

A KINTEK é especializada em fornecer fornos mufla confiáveis e equipamentos de laboratório adaptados às suas necessidades específicas. Se você precisa de calcinação precisa para química analítica ou tratamento térmico controlado para ciência dos materiais, nossas soluções garantem resultados precisos e livres de contaminação.

Entre em contato conosco hoje para discutir como nossa experiência pode apoiar os objetivos do seu laboratório e impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Para que serve um forno mufla para medição? Desbloqueie a Análise Precisa de Amostras com Aquecimento de Alta Temperatura

- Como você controla um forno mufla? Domine o Controle Preciso de Temperatura para o Seu Laboratório

- Como calibrar um forno mufla? Alcance um Controle de Temperatura Preciso para o Seu Laboratório

- Qual a diferença entre uma fornalha e um forno? Compreendendo Seus Propósitos de Aquecimento Exclusivos

- Qual é a temperatura do tratamento térmico? Depende do seu metal e das propriedades desejadas