Embora existam muitas técnicas específicas de recozimento, a questão dos "dois processos" geralmente se refere a uma simplificação dos objetivos centrais. Na realidade, o recozimento é um processo único com três estágios distintos, mas é categorizado em diferentes tipos com base na temperatura alvo. As duas categorias mais fundamentais que cobrem a maioria das aplicações são o Recozimento Completo e o Recozimento de Processo.

A conclusão mais crítica é que o recozimento não é um conjunto de dois processos distintos, mas sim um espectro de tratamentos térmicos. A variável chave é a temperatura alvo em relação aos pontos críticos de transformação do material, o que dita as propriedades finais do metal.

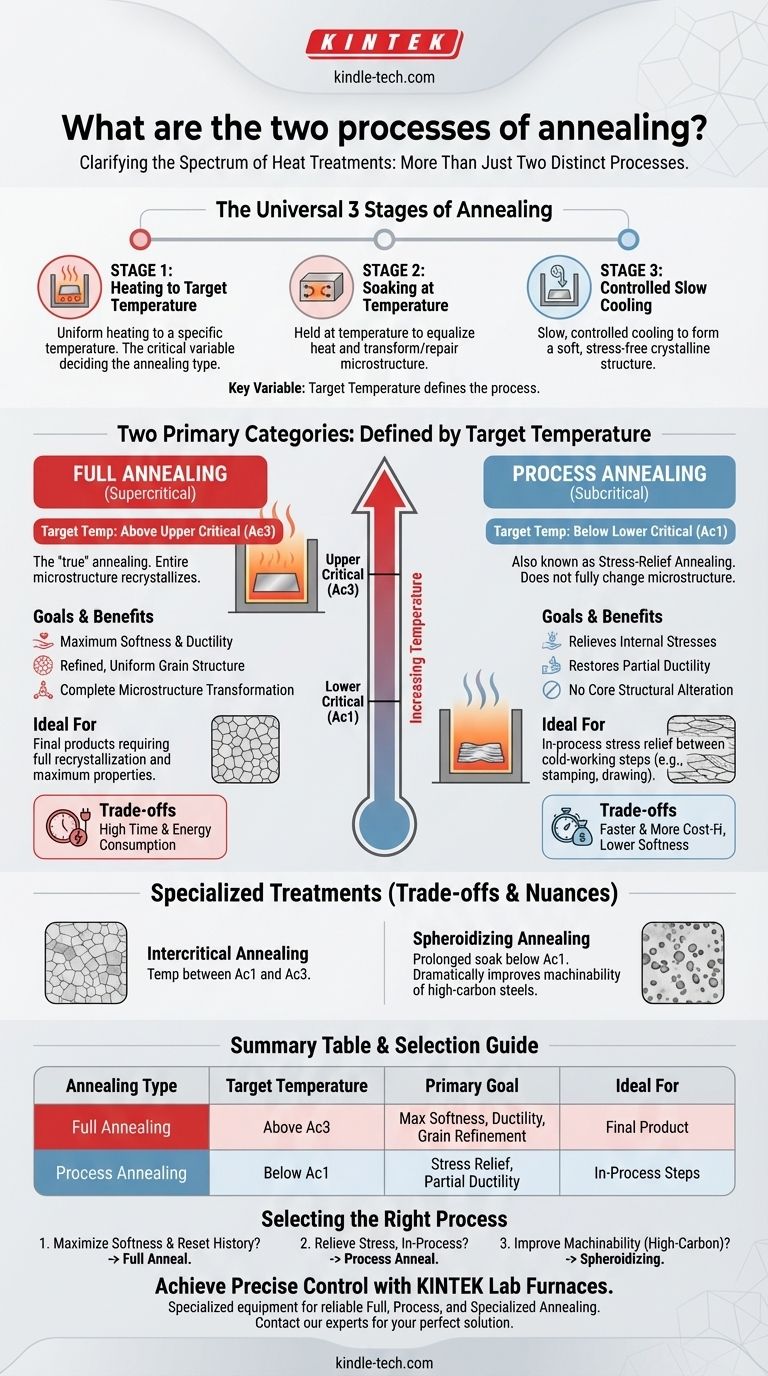

As Etapas Universais de Qualquer Processo de Recozimento

Antes de categorizar o recozimento em diferentes tipos, é essencial entender que todo tratamento de recozimento segue as mesmas três etapas fundamentais. O "tipo" de recozimento é simplesmente uma variação nos parâmetros dessas etapas, principalmente a temperatura.

Etapa 1: Aquecimento a uma Temperatura Alvo

O metal é aquecido lenta e uniformemente a uma temperatura específica e predeterminada. Essa temperatura é a variável mais crítica e determina qual tipo de recozimento está sendo realizado.

Etapa 2: Permanência na Temperatura

Uma vez atingida a temperatura alvo, o metal é mantido lá por um período definido. Essa "permanência" permite que a temperatura se equalize em toda a seção transversal do material e permite que a microestrutura interna se transforme e repare defeitos.

Etapa 3: Resfriamento Lento Controlado

Após a permanência, o metal é resfriado a uma taxa muito lenta e controlada, muitas vezes deixando-o no forno e desligando-o. Esse resfriamento lento é crucial para formar uma estrutura cristalina macia, dúctil e livre de tensões.

As Categorias Primárias de Recozimento (O "Porquê")

A confusão sobre "dois processos" surge de como essas etapas são aplicadas. A principal distinção se resume a quão quente o material fica, o que se baseia em suas temperaturas críticas inferior (Ac1) e superior (Ac3).

Recozimento Completo (Supercrítico)

Este é frequentemente considerado a forma "verdadeira" de recozimento. O metal, tipicamente aço, é aquecido a uma temperatura acima de sua temperatura crítica superior (Ac3).

Essa alta temperatura faz com que toda a microestrutura recristalize em uma nova estrutura de grãos uniforme. O resfriamento lento a partir desse estado produz máxima maciez, ductilidade e uma estrutura de grãos refinada.

Recozimento de Processo (Subcrítico)

Este método, também conhecido como recozimento para alívio de tensões, envolve o aquecimento do metal a uma temperatura abaixo de sua temperatura crítica inferior (Ac1).

Como não ultrapassa o limite de temperatura crítica, não altera completamente a microestrutura. Em vez disso, seu objetivo principal é aliviar as tensões internas que se acumularam durante processos de trabalho a frio, como estampagem ou trefilação, restaurando alguma ductilidade para que a peça possa ser trabalhada posteriormente.

Recozimento Intercrítico e Esferoidização

Entre as duas categorias principais, existem tratamentos mais especializados. O recozimento intercrítico aquece o metal a uma temperatura entre Ac1 e Ac3.

A esferoidização é outro tipo de recozimento subcrítico que usa uma permanência prolongada logo abaixo de Ac1 para transformar carbonetos de ferro duros em esferoides pequenos e arredondados, melhorando drasticamente a usinabilidade de aços de alto carbono.

Compreendendo as Compensações

A escolha de um processo de recozimento envolve equilibrar o resultado desejado com as restrições práticas. Não existe um método "melhor" único para todas as situações.

Tempo e Consumo de Energia

O recozimento completo é o processo mais demorado e intensivo em energia. O aquecimento a uma temperatura mais alta e a taxa de resfriamento extremamente lenta necessária podem levar muitas horas ou até dias para peças grandes, aumentando significativamente os custos.

Grau de Maciez vs. Eficiência

O recozimento de processo é muito mais rápido e barato do que um recozimento completo. No entanto, ele apenas restaura a ductilidade parcial e não refina a estrutura de grãos. É uma escolha pragmática para etapas de fabricação em processo, não para um produto final totalmente amolecido.

Acabamento Superficial e Oxidação

O aquecimento de metais a altas temperaturas na presença de oxigênio causa oxidação superficial, ou "carepa". Para evitar isso, técnicas específicas como o Recozimento Brilhante são realizadas em uma atmosfera controlada de gás inerte ou vácuo, mas isso adiciona complexidade e custo ao processo.

Selecionando o Processo Certo para o Seu Objetivo

Sua escolha depende inteiramente do que você precisa que o material faça a seguir. Ao entender o objetivo subjacente, você pode selecionar o método apropriado.

- Se seu foco principal é atingir a máxima maciez e apagar o histórico anterior do material: Um Recozimento Completo é a escolha correta, pois recristaliza completamente a microestrutura.

- Se seu foco principal é aliviar o estresse entre as etapas de trabalho a frio sem alterar a estrutura central: Um Recozimento de Processo (Subcrítico) é a solução mais eficiente e econômica.

- Se seu foco principal é melhorar a usinabilidade de uma peça de aço de alto carbono: Um tratamento subcrítico especializado como a Esferoidização é a abordagem mais eficaz.

Em última análise, ver o recozimento como uma ferramenta versátil definida pela temperatura permite adaptar o tratamento térmico às necessidades precisas do seu projeto.

Tabela Resumo:

| Tipo de Recozimento | Temperatura Alvo | Objetivo Principal | Ideal Para |

|---|---|---|---|

| Recozimento Completo | Acima do crítico superior (Ac3) | Máxima maciez, ductilidade e refinamento de grãos | Produto final que requer recristalização completa |

| Recozimento de Processo | Abaixo do crítico inferior (Ac1) | Alívio de tensões e restauração parcial da ductilidade | Alívio de tensões em processo entre as etapas de trabalho a frio |

Precisa de controle preciso sobre seu processo de recozimento? O forno de laboratório certo é fundamental para obter perfis de temperatura precisos e resultados consistentes. A KINTEK é especializada em fornos e equipamentos de laboratório de alta qualidade projetados para Recozimento Completo, Recozimento de Processo e outros tratamentos térmicos especializados confiáveis.

Entre em contato com nossos especialistas hoje para encontrar a solução perfeita para as necessidades específicas de recozimento do seu laboratório e garantir que seus materiais atendam às propriedades desejadas sempre.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Qual perigo está envolvido ao usar um forno? Proteja sua casa do assassino silencioso

- Por que os fornos de tratamento térmico de precisão são essenciais para o envelhecimento do aço 17-4 PH? Desbloqueie a Dureza Máxima do Material

- Por que meu forno não mantém a temperatura? Solucione problemas comuns de aquecimento rapidamente

- Qual é o processo da máquina de sinterização? Um guia para metalurgia do pó e ligação térmica

- Como um dispositivo de oxidação a vapor de alta temperatura garante a precisão experimental? Precisão para o Sucesso da Simulação LOCA

- Como se faz metal sinterizado? Um guia passo a passo para a metalurgia do pó

- Como também é chamada a sinterização? Descubra a 'Frittage' e o seu papel na manufatura avançada

- Quais são os benefícios de usar uma zona quente adequada em um forno? Aumente a Eficiência e a Qualidade do Produto