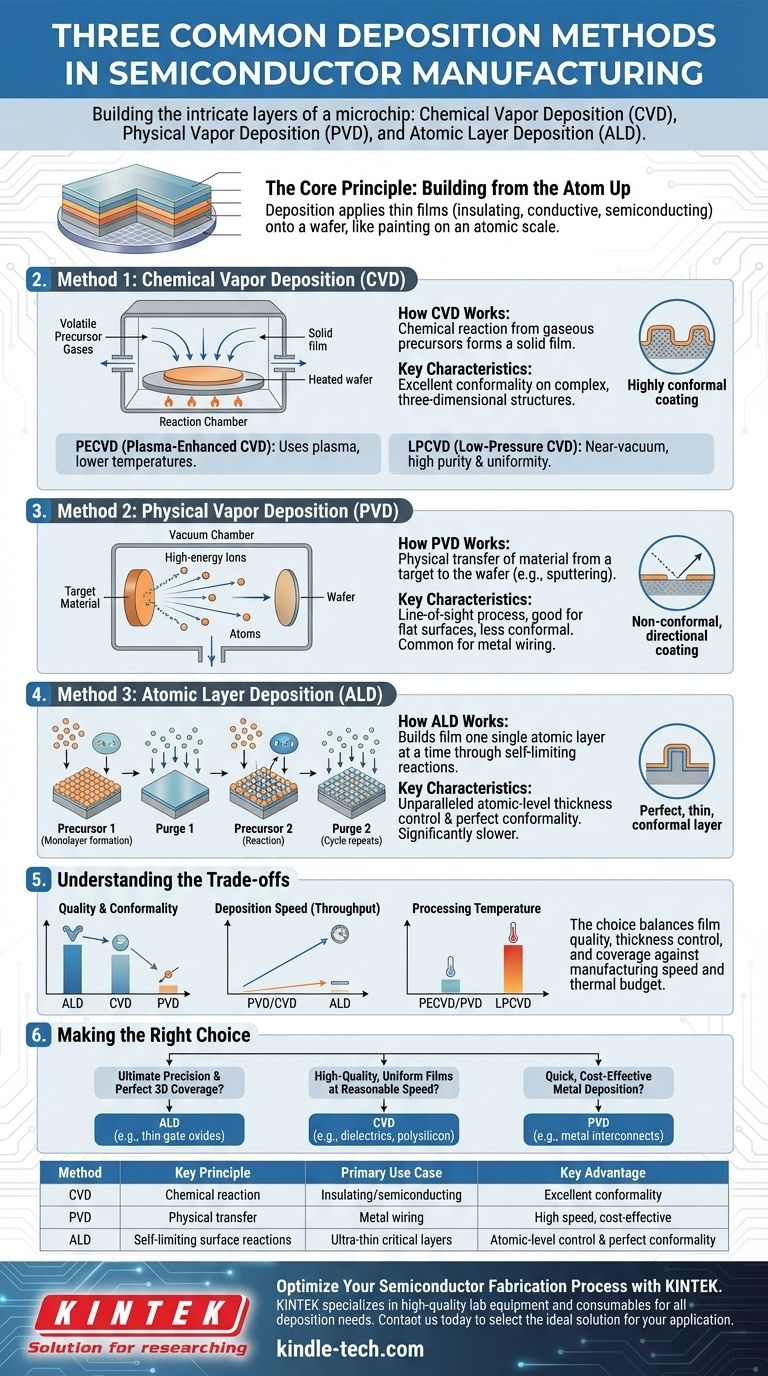

Em sua essência, a fabricação de semicondutores depende de três métodos principais de deposição para construir as intrincadas camadas de um microchip: Deposição Química a Vapor (CVD), Deposição Física a Vapor (PVD) e Deposição por Camadas Atômicas (ALD). A CVD usa reações químicas de precursores gasosos para formar um filme sólido, a PVD transfere fisicamente material de uma fonte para o wafer, e a ALD constrói filmes uma única camada atômica por vez para máxima precisão.

A escolha entre esses métodos nunca é arbitrária. É uma decisão de engenharia fundamental que equilibra a necessidade de qualidade do filme, controle de espessura e cobertura com as restrições práticas de velocidade de fabricação e orçamento térmico. Compreender esse equilíbrio é fundamental para entender a fabricação moderna de chips.

O Princípio Fundamental: Construindo do Átomo para Cima

A deposição é o processo de aplicar filmes finos de vários materiais em um wafer semicondutor. Pense nisso como pintar, mas em escala atômica, onde cada camada serve a um propósito específico no circuito eletrônico final do chip.

Essas camadas podem ser isolantes (como dióxido de silício), condutoras (como cobre ou alumínio) ou semicondutoras (como silício dopado). O método usado para depositar cada camada é escolhido com base nas propriedades do material e em seu papel na arquitetura do dispositivo.

Método 1: Deposição Química a Vapor (CVD)

A CVD é uma técnica versátil e amplamente utilizada para criar filmes uniformes e de alta qualidade. É a principal ferramenta para depositar muitas das camadas isolantes e semicondutoras em um chip.

Como a CVD Funciona

Em um processo de CVD, um wafer é colocado em uma câmara de reação e aquecido. Gases precursores voláteis são então introduzidos, contendo os átomos necessários para o filme final. Esses gases reagem ou se decompõem na superfície quente do wafer, deixando para trás um filme fino sólido.

Características Principais

A principal vantagem da CVD é sua capacidade de criar filmes altamente conformes. Isso significa que ela pode revestir estruturas complexas e tridimensionais de forma uniforme, o que é essencial à medida que os transistores diminuem e se tornam mais intrincados.

Variações Comuns: PECVD e LPCVD

A ampla categoria de CVD inclui várias técnicas especializadas:

- CVD Aprimorada por Plasma (PECVD): Este método usa um plasma rico em energia para impulsionar as reações químicas. Isso permite que a deposição ocorra em temperaturas muito mais baixas, o que é crítico para evitar danos a componentes previamente fabricados no wafer.

- CVD de Baixa Pressão (LPCVD): Ao operar em um quase vácuo, a LPCVD reduz reações indesejadas na fase gasosa. Isso resulta em filmes com altíssima pureza e excelente uniformidade em todo o wafer.

Método 2: Deposição Física a Vapor (PVD)

A PVD, também conhecida como pulverização catódica (sputtering), é fundamentalmente diferente da CVD. Em vez de uma reação química, ela usa um processo físico para transferir material.

Como a PVD Funciona

Um "alvo" sólido feito do material de deposição desejado (por exemplo, um metal como alumínio ou titânio) é colocado em uma câmara de vácuo. Íons de alta energia, tipicamente de um gás inerte como argônio, são disparados contra esse alvo. O bombardeamento fisicamente desprende átomos do alvo, que então viajam e revestem o wafer.

Características Principais

A PVD é um processo de linha de visão. Os átomos pulverizados viajam em uma linha relativamente reta, muito parecido com a tinta de um spray. Isso a torna excelente para depositar filmes em superfícies planas, mas ruim para revestir as paredes laterais de trincheiras profundas ou topografias complexas. É mais comumente usada para depositar camadas metálicas para fiação.

Método 3: Deposição por Camadas Atômicas (ALD)

A ALD é a técnica de deposição mais avançada, oferecendo controle incomparável sobre a espessura e conformidade do filme. Pode ser considerada um subtipo de CVD altamente preciso.

Como a ALD Funciona

A ALD constrói um filme uma única camada atômica por vez através de uma sequência de reações auto-limitantes.

- Um gás precursor é introduzido, reagindo com a superfície do wafer para formar uma monocamada única e uniforme. Nenhuma outra reação pode ocorrer.

- A câmara é purgada para remover qualquer excesso de gás precursor.

- Um segundo gás reagente é introduzido, reagindo apenas com a monocamada da etapa um para completar uma camada do filme final.

- A câmara é purgada novamente, e o ciclo é repetido até que a espessura desejada seja alcançada.

Características Principais

O resultado é um filme perfeitamente conforme com controle de espessura em nível atômico. Embora essa precisão seja inigualável, o processo é significativamente mais lento que a CVD ou PVD, tornando-o adequado apenas para as camadas ultrafinas mais críticas em transistores avançados.

Compreendendo as Compensações

A escolha do método de deposição envolve uma avaliação crítica de prioridades concorrentes. Nenhum método único é o melhor para todas as aplicações.

Qualidade e Conformidade

A ALD oferece a mais alta qualidade possível e conformidade perfeita, essencial para envolver os gates 3D dos transistores modernos. A CVD oferece muito boa conformidade e qualidade, adequada para a maioria das camadas isolantes e semicondutoras. A PVD tem a menor conformidade devido à sua natureza de linha de visão.

Velocidade de Deposição (Produção)

A PVD e a CVD são processos relativamente rápidos, tornando-as adequadas para depositar os filmes mais espessos necessários na fabricação, onde a produção é crítica. A ALD é extremamente lenta em comparação, pois constrói o filme uma camada atômica por vez.

Temperatura de Processamento

O calor necessário para a deposição pode afetar ou danificar estruturas existentes no chip. A PECVD e a PVD são opções valiosas de baixa temperatura. Outros métodos, como a LPCVD, frequentemente exigem temperaturas mais altas para atingir as propriedades de filme desejadas, limitando quando podem ser usados no fluxo de fabricação.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição requer o alinhamento dos pontos fortes da técnica com o requisito arquitetônico específico da camada de filme que está sendo construída.

- Se o seu foco principal é a precisão máxima e a cobertura perfeita em estruturas 3D complexas: ALD é a escolha necessária para os óxidos de gate finos mais críticos e dielétricos de alto-k, apesar de sua baixa velocidade.

- Se o seu foco principal é filmes de alta qualidade e uniformes a uma velocidade razoável: CVD e suas variantes (como PECVD para temperaturas mais baixas) são as principais ferramentas da indústria para a maioria das camadas dielétricas e de polissilício.

- Se o seu foco principal é depositar metais rapidamente e de forma econômica: PVD (especificamente pulverização catódica) é o método preferido para criar as interconexões metálicas que ligam o chip.

Em última análise, um semicondutor moderno é um sanduíche complexo de dezenas de camadas, cada uma depositada com a ferramenta específica mais adequada para o trabalho.

Tabela Resumo:

| Método | Nome Completo | Princípio Chave | Caso de Uso Principal | Vantagem Principal |

|---|---|---|---|---|

| CVD | Deposição Química a Vapor | Reação química de gases | Camadas isolantes e semicondutoras | Excelente conformidade em estruturas complexas |

| PVD | Deposição Física a Vapor | Transferência física de material (pulverização catódica) | Camadas de fiação metálica | Alta velocidade, econômica para metais |

| ALD | Deposição por Camadas Atômicas | Reações de superfície auto-limitantes | Camadas ultrafinas e críticas (ex: óxidos de gate) | Controle de espessura em nível atômico e conformidade perfeita |

Otimize Seu Processo de Fabricação de Semicondutores com a KINTEK

Escolher o método de deposição correto é crítico para o desempenho e rendimento de seus dispositivos semicondutores. Seja sua prioridade a precisão máxima da ALD, a conformidade versátil da CVD ou a deposição de metal de alta velocidade da PVD, ter o equipamento certo é fundamental.

A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de deposição. Nossa experiência pode ajudá-lo a navegar por essas compensações críticas para selecionar a solução ideal para sua aplicação específica, garantindo qualidade superior de filme e eficiência de fabricação.

Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e impulsionar sua próxima inovação.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Como funciona a deposição química de vapor assistida por plasma? Obtenha Deposição de Película Fina de Alta Qualidade a Baixa Temperatura

- O que é plasma no processo CVD? Redução das Temperaturas de Deposição para Materiais Sensíveis ao Calor

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- O que é deposição de silício por PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura