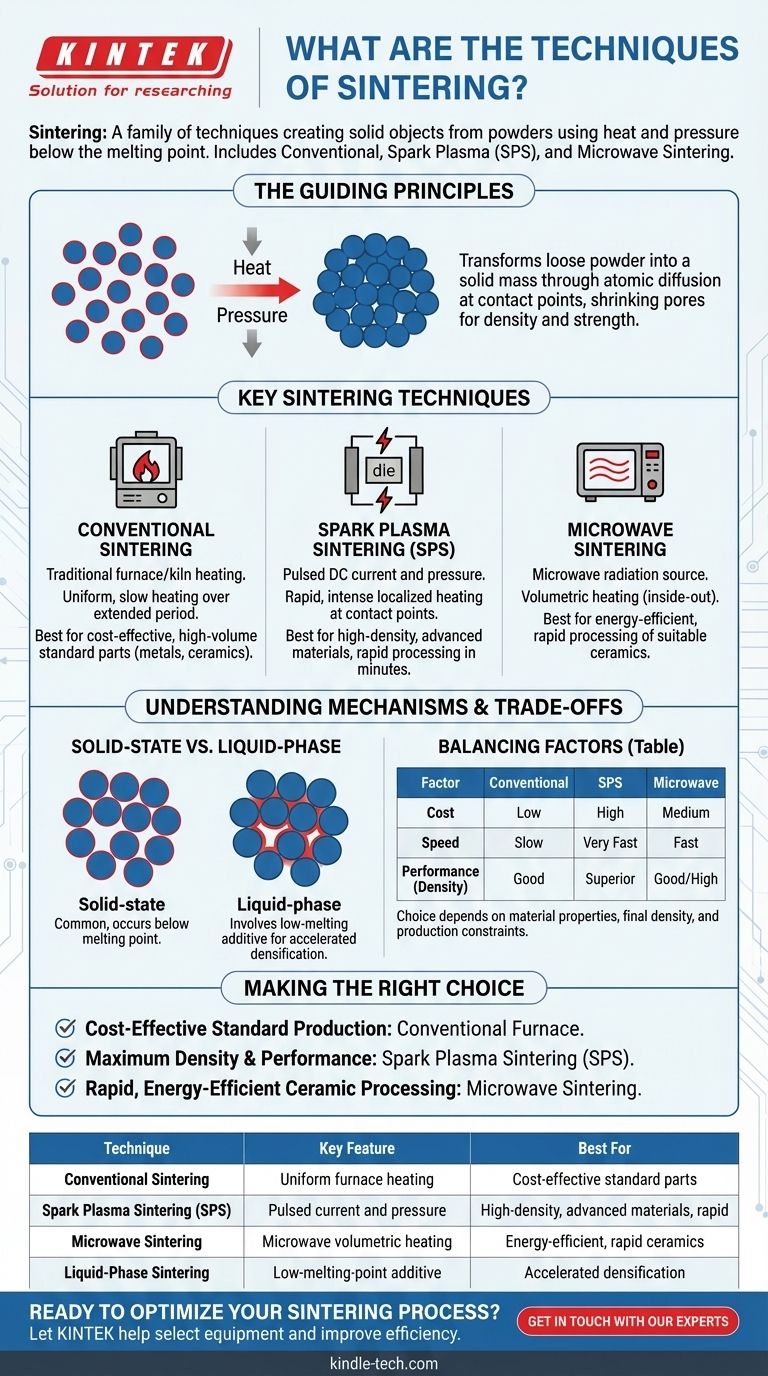

Em sua essência, a sinterização não é um processo único, mas uma família de técnicas usadas para criar objetos sólidos a partir de pós, utilizando calor e, por vezes, pressão. Os métodos primários incluem a Sinterização Convencional em forno, métodos elétricos avançados como a Sinterização por Plasma de Faísca (SPS), e abordagens energeticamente eficientes como a Sinterização por Micro-ondas, cada um escolhido com base no material e no resultado desejado.

A técnica de sinterização específica escolhida é uma decisão estratégica ditada pelas propriedades do material, pela densidade final e resistência exigidas da peça, e por restrições como custo e velocidade de produção. Não existe um único método "melhor"; existe apenas o método certo para a aplicação.

Os Princípios Orientadores da Sinterização

Antes de comparar as técnicas, é essencial compreender o objetivo fundamental. A sinterização transforma uma coleção de partículas soltas — sejam elas de metal, cerâmica ou um compósito — em uma massa coerente e sólida.

O Que Acontece Durante a Sinterização?

O processo funciona aquecendo o material a uma alta temperatura, mas criticamente, abaixo do seu ponto de fusão. A esta temperatura, os átomos nos pontos de contato entre as partículas difundem-se, fazendo com que as partículas se fundam.

Este movimento atômico reduz a área de superfície das partículas individuais e encolhe os poros entre elas, levando a um componente final mais denso e forte.

Principais Técnicas de Sinterização Explicadas

As várias técnicas distinguem-se principalmente pela forma como fornecem calor e se aplicam pressão externa para auxiliar o processo.

Sinterização Convencional

Este é o método mais tradicional e amplamente utilizado. A peça de pó compactado, muitas vezes chamada de "peça verde", é colocada em um forno ou estufa.

O calor é aplicado lenta e uniformemente, permitindo que a peça sinterize durante um período prolongado. Este método é altamente eficaz para uma ampla gama de materiais, desde porcelana até peças metálicas básicas.

Sinterização por Plasma de Faísca (SPS)

A SPS é uma técnica moderna e avançada que combina calor e pressão. Uma corrente elétrica pulsada de CC é passada diretamente através do pó e da matriz de grafite que o contém.

Isso gera calor rápido e intenso localizado nos pontos de contato das partículas, enquanto a pressão mecânica simultânea é aplicada. Essa combinação acelera dramaticamente o processo de densificação, muitas vezes levando apenas minutos em vez de horas.

Sinterização por Micro-ondas

Este método usa radiação de micro-ondas como fonte de calor. Ao contrário de um forno convencional que aquece de fora para dentro, as micro-ondas podem aquecer o material volumetricamente (de dentro para fora).

Isso pode levar a um aquecimento mais uniforme, tempos de processamento mais rápidos e potenciais economias de energia, particularmente para certos tipos de materiais cerâmicos.

Sinterização em Fase Sólida vs. Fase Líquida

Esses termos descrevem o mecanismo, não o equipamento. A sinterização em fase sólida, a forma mais comum, ocorre inteiramente sem qualquer fusão.

A sinterização em fase líquida envolve a adição de um material secundário com um ponto de fusão mais baixo à mistura de pó. Durante o aquecimento, este material secundário derrete, criando um líquido que ajuda a unir as partículas primárias através da ação capilar, acelerando a densificação.

Compreendendo as Compensações

A escolha de uma técnica de sinterização envolve equilibrar velocidade, custo, desempenho e compatibilidade do material. Nenhum método único é superior em todos os aspectos.

Custo vs. Desempenho

A sinterização convencional é geralmente a solução mais econômica para produção de alto volume devido ao equipamento mais simples. No entanto, é lenta e pode não atingir as maiores densidades possíveis.

A Sinterização por Plasma de Faísca (SPS) oferece desempenho superior, atingindo densidade quase total em uma fração do tempo. Este desempenho tem o custo de equipamentos altamente especializados e caros, e é tipicamente reservado para materiais avançados e pesquisa.

Velocidade vs. Complexidade

As técnicas de micro-ondas e SPS oferecem vantagens significativas de velocidade sobre os métodos convencionais. No entanto, essa velocidade requer um controle de processo mais complexo para gerenciar o aquecimento rápido e prevenir tensões térmicas ou não uniformidade dentro da peça.

Compatibilidade de Materiais

Certos materiais respondem melhor a técnicas específicas. Por exemplo, algumas cerâmicas não-óxidas avançadas requerem a atmosfera e temperatura precisamente controladas possíveis em fornos especializados, enquanto o aquecimento rápido da SPS é ideal para processar novas ligas e biomateriais que podem degradar durante longos ciclos convencionais.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão final deve ser guiada pela aplicação de uso final da peça que você está criando.

- Se o seu foco principal é a produção econômica de peças metálicas ou cerâmicas padrão: A sinterização em forno convencional é a escolha estabelecida e confiável.

- Se o seu foco principal é atingir a densidade máxima e propriedades mecânicas superiores em materiais avançados: A Sinterização por Plasma de Faísca (SPS) é a tecnologia líder para aplicações de alto desempenho.

- Se o seu foco principal é o processamento rápido e energeticamente eficiente de materiais cerâmicos adequados: A sinterização por micro-ondas apresenta uma alternativa moderna e atraente aos métodos convencionais.

Em última análise, a sinterização eficaz consiste em combinar precisamente a técnica de processamento com as características únicas do material e as exigências de desempenho do componente final.

Tabela Resumo:

| Técnica | Característica Principal | Melhor Para |

|---|---|---|

| Sinterização Convencional | Usa um forno para aquecimento uniforme | Produção econômica de peças padrão |

| Sinterização por Plasma de Faísca (SPS) | Aplica corrente pulsada e pressão | Materiais avançados de alta densidade, processamento rápido |

| Sinterização por Micro-ondas | Usa radiação de micro-ondas para aquecimento volumétrico | Processamento rápido e energeticamente eficiente de cerâmicas |

| Sinterização em Fase Líquida | Usa um aditivo de baixo ponto de fusão | Densificação acelerada de certos materiais |

Pronto para Otimizar Seu Processo de Sinterização?

Escolher a técnica de sinterização certa é fundamental para atingir a densidade, resistência e desempenho desejados em seus componentes. Os especialistas da KINTEK estão aqui para ajudar.

Somos especializados em fornecer o equipamento de laboratório e os consumíveis ideais para suas necessidades específicas de sinterização, seja você trabalhando com fornos convencionais ou sistemas avançados como SPS.

Deixe-nos ajudá-lo a:

- Selecionar o equipamento certo para seu material e objetivos de aplicação.

- Melhorar a eficiência do seu processo e a qualidade do produto final.

- Acessar suporte técnico especializado para tirar o máximo proveito de suas operações de sinterização.

Entre em contato conosco hoje para uma consulta e descubra como as soluções da KINTEK podem avançar sua pesquisa e produção de materiais.

Entre em Contato com Nossos Especialistas

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Quais são os métodos de aquecimento para brasagem? Escolha o método certo para suas necessidades de produção

- O que é o tempo de sinterização? Uma Variável Crítica do Processo para a Densidade e Resistência do Material

- O que é uma reação de sinterização? Transformar Pós em Sólidos Densos Sem Fundir

- Como é feito o aquecimento na operação de sinterização? Domine os Métodos Essenciais para Peças Densas e Fortes

- Por que você soldaria por brasagem em vez de solda branda? Para resistência superior da junta e desempenho em altas temperaturas