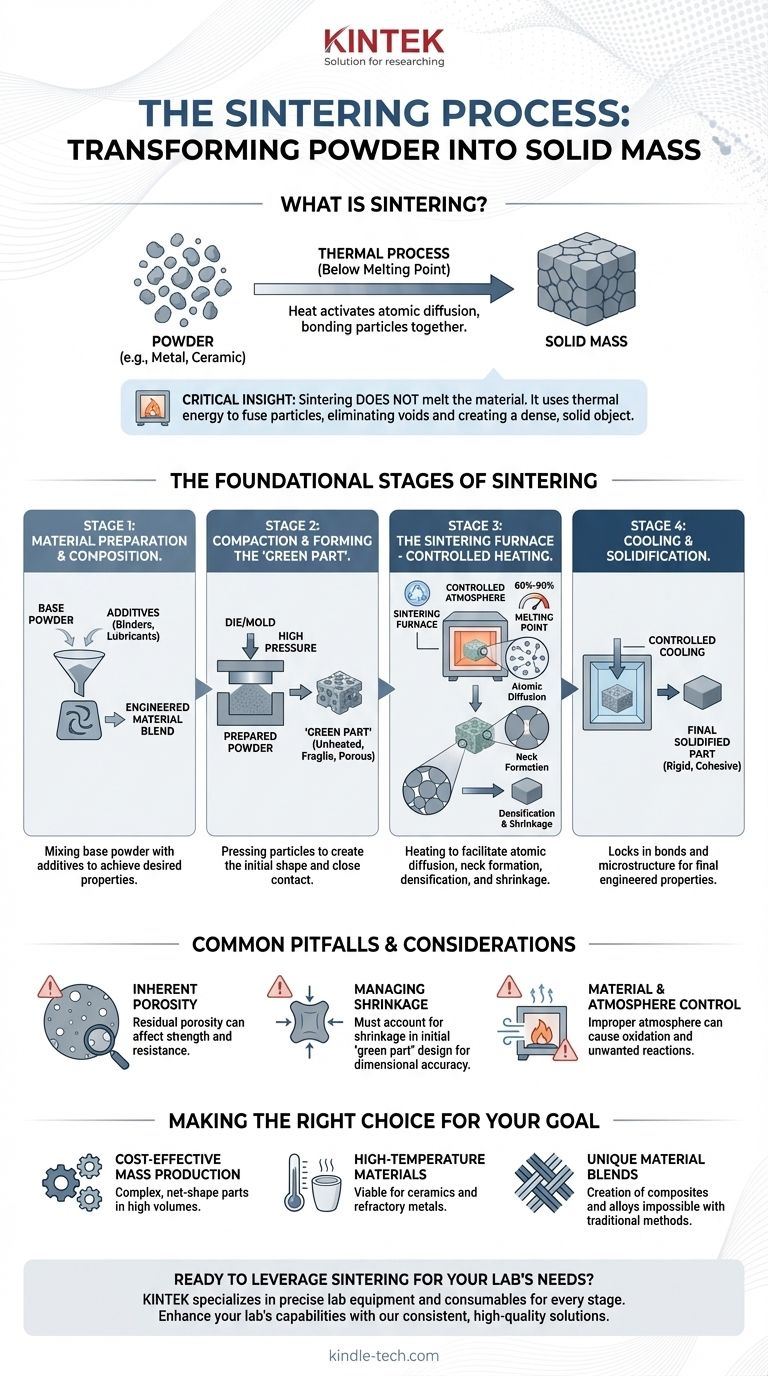

Em essência, a sinterização é um processo térmico que transforma um pó em uma massa sólida. Isso é alcançado aquecendo o material a uma temperatura abaixo do seu ponto de fusão, o que faz com que as partículas individuais se liguem. O processo fundamental pode ser dividido em três etapas principais: preparação e formação do pó, aquecimento em um ambiente controlado e, finalmente, resfriamento da peça solidificada.

A percepção crítica é que a sinterização não derrete o material. Em vez disso, ela usa energia térmica para ativar a difusão atômica, fazendo com que partículas individuais se fundam, eliminando os vazios entre elas e criando um objeto denso e sólido.

As Etapas Fundamentais da Sinterização

Para entender o processo, é melhor pensar nele como uma jornada de uma coleção solta de partículas para um único componente coeso. Cada etapa desempenha um papel crítico na determinação das propriedades finais da peça.

Etapa 1: Preparação e Composição do Material

Antes que qualquer formação possa ocorrer, a matéria-prima deve ser preparada. Isso envolve a seleção do pó base e, muitas vezes, a mistura com outros elementos ou aditivos.

Esses aditivos podem incluir ligantes para fornecer resistência inicial ou lubrificantes para auxiliar na etapa de compactação. A composição precisa é projetada para atingir as propriedades mecânicas e físicas finais desejadas.

Etapa 2: Compactação e Formação da "Peça Verde"

O pó preparado é então carregado em uma matriz ou molde e compactado sob alta pressão. O objetivo é prensar as partículas em contato próximo, criando a forma inicial do componente.

Esta peça não aquecida, frágil e altamente porosa é conhecida como "peça verde". Embora mantenha sua forma, ela tem muito pouca resistência mecânica e é meramente um precursor do produto final.

Etapa 3: O Forno de Sinterização - Aquecimento Controlado

Este é o coração do processo. A peça verde é colocada em um forno com atmosfera controlada e aquecida a uma temperatura específica, tipicamente entre 60% e 90% do ponto de fusão do material.

Nesta temperatura, os átomos começam a migrar através dos limites das partículas em contato. Este processo, chamado de difusão atômica, forma "pescoços" nos pontos de contato das partículas, que crescem gradualmente até que as partículas individuais se fundam.

À medida que as partículas se fundem, os vazios (ou poros) entre elas encolhem ou se fecham completamente. Isso leva à densificação, onde a peça se torna mais forte e mais sólida, e ao encolhimento, onde seu volume total diminui.

Etapa 4: Resfriamento e Solidificação

Após ser mantido na temperatura de sinterização por um tempo predeterminado, o componente é resfriado de maneira controlada.

Esta etapa final fixa as ligações e a microestrutura recém-formadas, permitindo que a peça se solidifique em uma estrutura rígida e coesa com suas propriedades finais projetadas.

Armadilhas Comuns e Considerações

Embora poderoso, o processo de sinterização possui características inerentes que devem ser gerenciadas para garantir um resultado bem-sucedido. Compreender essas compensações é crucial para qualquer aplicação de engenharia.

Porosidade Inerente

A densificação completa nem sempre é alcançada. Alguma porosidade residual (pequenos vazios) pode permanecer na peça final, o que pode atuar como pontos de concentração de tensão e pode afetar propriedades como resistência à tração e resistência à fadiga.

Gerenciando o Encolhimento

Como a peça encolhe à medida que densifica, a "peça verde" inicial deve ser projetada ligeiramente maior do que as dimensões finais desejadas. Prever e controlar com precisão esse encolhimento é fundamental para alcançar tolerâncias dimensionais apertadas.

Controle de Material e Atmosfera

O sucesso da sinterização depende muito do material que está sendo processado e da atmosfera dentro do forno. Uma atmosfera inadequada pode levar à oxidação ou outras reações químicas indesejadas que comprometem a integridade da peça final.

Fazendo a Escolha Certa para o Seu Objetivo

A sinterização não é uma solução única para todos os casos. Suas vantagens são mais pronunciadas quando aplicadas a desafios específicos na fabricação e ciência dos materiais.

- Se o seu foco principal é a produção em massa econômica: A sinterização é excepcional para criar peças metálicas complexas, de forma final, em grandes volumes, com desperdício mínimo de material e necessidade reduzida de usinagem secundária.

- Se o seu foco principal são materiais de alta temperatura: É um dos poucos métodos viáveis para moldar cerâmicas e metais refratários que possuem pontos de fusão muito altos para fundição prática.

- Se o seu foco principal é a criação de misturas de materiais únicas: O processo permite a criação de compósitos de matriz metálica e ligas que seriam impossíveis de produzir por meio de fusão e fundição tradicionais.

Ao compreender esses princípios básicos, você pode alavancar efetivamente a sinterização para transformar materiais em pó em componentes robustos e de alto desempenho.

Tabela Resumo:

| Etapa | Ação Chave | Resultado |

|---|---|---|

| 1. Preparação | Mistura do pó base com aditivos | Mistura de material projetada |

| 2. Compactação | Prensagem do pó em uma matriz sob alta pressão | Formação da frágil "peça verde" |

| 3. Sinterização | Aquecimento em atmosfera controlada abaixo do ponto de fusão | Fusão de partículas, densificação e encolhimento |

| 4. Resfriamento | Solidificação controlada no forno | Peça final com propriedades fixadas |

Pronto para aproveitar a sinterização para as necessidades de produção de materiais do seu laboratório?

A KINTEK é especializada em fornecer o equipamento de laboratório e os consumíveis precisos necessários para cada etapa do processo de sinterização. Seja você desenvolvendo novas misturas de materiais, produzindo componentes cerâmicos complexos ou precisando de atmosferas confiáveis para fornos, nossa experiência garante que você obtenha resultados consistentes e de alta qualidade.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus projetos de sinterização e aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- Quais são as vantagens de um forno de prensagem a quente a vácuo? Obtenha cerâmicas NTC de alta densidade com estabilidade superior.

- Quais são as principais funções de um forno de sinterização por prensagem a vácuo e quente? Produzir Pelotas Cerâmicas de Nitreto de Urânio de Alta Densidade

- Quais são as vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Densidade Superior para Fe3Al Nanocristalino

- Como um sistema de ambiente de vácuo contribui para a sinterização por prensagem a quente de B4C-CeB6? Desbloqueie a Densidade Máxima de Cerâmica

- A que temperatura a metalurgia do carboneto de tungstênio é sinterizada? Domine o Processo de Sinterização em Fase Líquida de 1350°C-1500°C