Em essência, o processo de endurecimento consiste em três etapas principais. Começa com o aquecimento do metal a uma temperatura de transformação específica, mantendo-o lá para garantir uma estrutura interna uniforme e, em seguida, resfriando-o rapidamente (têmpera) para fixar essa nova estrutura. No entanto, uma quarta etapa crítica, o revenimento, é quase sempre necessária para refinar as propriedades finais do material.

O objetivo do endurecimento não é simplesmente tornar um metal mais duro; é um processo térmico controlado projetado para manipular a estrutura cristalina interna de um material. A chave é entender que o resfriamento rápido cria dureza extrema, mas também fragilidade extrema, que deve ser gerenciada através do revenimento para alcançar um equilíbrio útil de resistência e tenacidade.

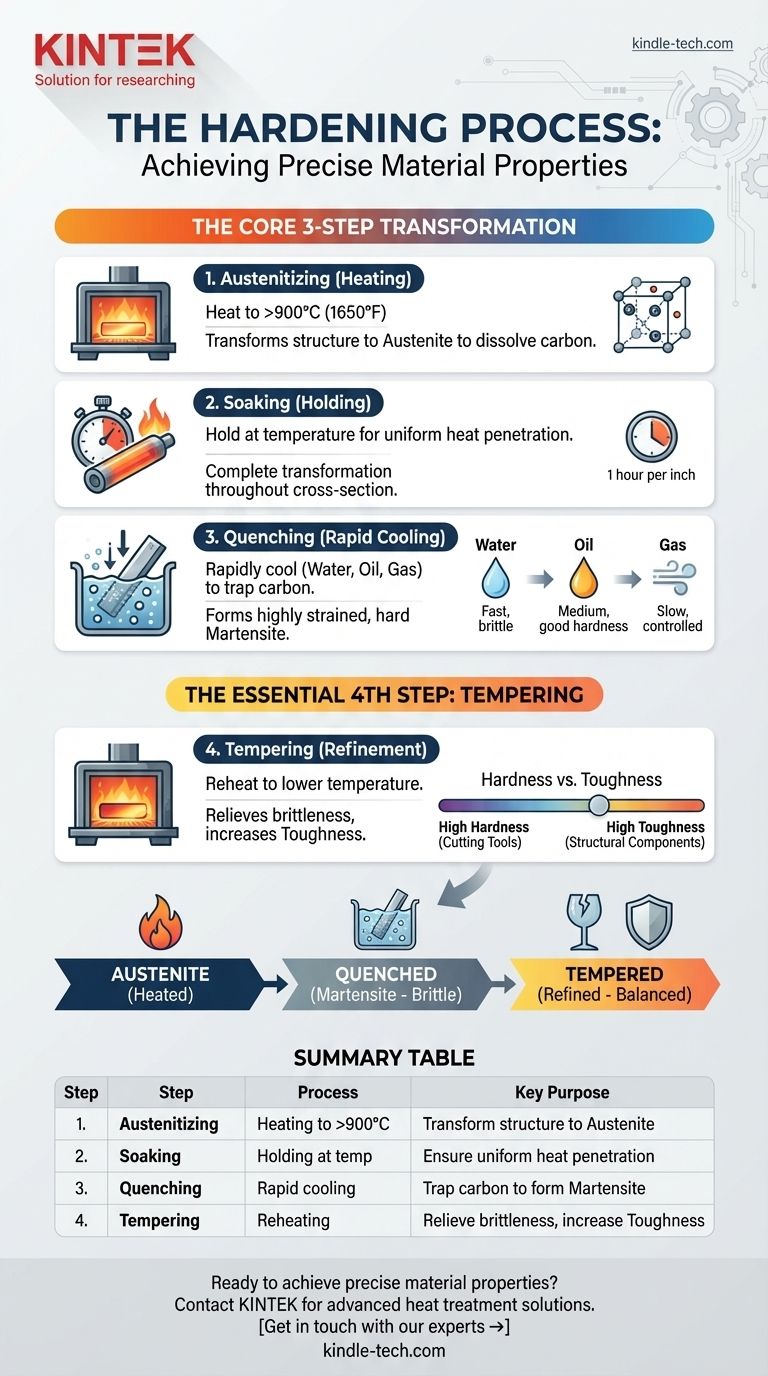

O Processo de Endurecimento Essencial: Uma Transformação em Três Etapas

O endurecimento é um tratamento térmico fundamental que altera fundamentalmente as propriedades físicas do aço e de certas outras ligas. Cada etapa serve a um propósito metalúrgico preciso.

Etapa 1: Austenitização (Aquecimento)

O processo começa aquecendo o aço em um forno a uma temperatura acima de seu ponto crítico superior, tipicamente acima de 900°C (1650°F).

Essa alta temperatura faz com que a estrutura cristalina do aço se transforme em um estado conhecido como austenita, que tem a capacidade única de dissolver uma quantidade significativa de carbono em sua matriz.

Etapa 2: Permanência (Manutenção)

Uma vez atingida a temperatura de transformação, o material é mantido, ou "permanecido", por uma duração específica.

Uma regra geral comum é manter a peça por uma hora para cada polegada de espessura. Isso garante que o calor penetre completamente e que a transformação austenítica esteja completa em toda a seção transversal do componente.

Etapa 3: Têmpera (Resfriamento Rápido)

Após a permanência, o material é resfriado rapidamente imergindo-o em um meio de têmpera. Esse resfriamento extremamente rápido não dá tempo aos átomos de carbono para sair da estrutura cristalina como fariam durante o resfriamento lento.

Esse processo "aprisiona" o carbono, forçando a formação de uma nova estrutura cristalina altamente tensionada e muito dura chamada martensita. A escolha do meio — como água, salmoura, óleo ou gás — determina a taxa de resfriamento e a dureza final.

Por que o Endurecimento Raramente é a Etapa Final

A criação de martensita atinge o objetivo de tornar o aço extremamente duro, mas isso tem um custo. O material resultante é frequentemente muito frágil para a maioria das aplicações práticas.

O Problema da Fragilidade

Uma peça de aço totalmente endurecida e não revenida possui propriedades semelhantes às do vidro. Ela possui altíssima resistência à compressão e ao desgaste, mas é suscetível a quebrar sob impacto agudo ou carregamento de choque.

As tensões internas criadas pela têmpera rápida tornam a peça instável e não confiável.

Etapa 4: Revenimento (O Refinamento Essencial)

Para resolver o problema da fragilidade, um tratamento térmico secundário chamado revenimento é realizado.

A peça endurecida é reaquecida a uma temperatura muito mais baixa (abaixo da faixa crítica de transformação) e mantida por um tempo determinado. Esse processo alivia as tensões internas e permite que a estrutura cristalina relaxe ligeiramente, trocando uma pequena quantidade de dureza por um ganho significativo de tenacidade.

Compreendendo as Compensações

A relação entre endurecimento e revenimento é um ato de equilíbrio. As temperaturas e os tempos específicos utilizados são ditados pelas propriedades finais exigidas para o componente.

O Espectro Dureza vs. Tenacidade

A temperatura usada durante a fase de revenimento controla diretamente o equilíbrio final das propriedades.

Uma baixa temperatura de revenimento resulta em altíssima dureza, mas tenacidade limitada, adequada para ferramentas de corte. Uma temperatura de revenimento mais alta produz uma peça mais tenaz e dúctil, à custa de alguma dureza, ideal para componentes estruturais.

O Impacto do Meio de Têmpera

A velocidade da têmpera é uma variável crítica.

- Água/Salmoura: Proporcionam as taxas de resfriamento mais rápidas, alcançando dureza máxima, mas com o maior risco de distorção ou rachaduras.

- Óleo: Oferece uma têmpera mais lenta e menos severa, reduzindo o risco de rachaduras e ainda alcançando boa dureza.

- Gás: Usado em fornos a vácuo, a têmpera a gás (geralmente com nitrogênio) proporciona o resfriamento mais controlado e lento, ideal para geometrias complexas e minimização da distorção.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros específicos do processo de endurecimento e revenimento devem ser adaptados à aplicação pretendida do componente.

- Se o seu foco principal é a máxima resistência ao desgaste e capacidade de corte: Use um processo que atinja alta dureza, seguido de um revenimento a baixa temperatura para aliviar o estresse sem reduzir significativamente essa dureza.

- Se o seu foco principal é a resistência e a resistência ao impacto: O revenimento é a etapa mais crítica; uma temperatura de revenimento mais alta será necessária para conferir a tenacidade exigida para evitar falhas catastróficas em peças como engrenagens, eixos e eixos.

- Se o seu foco principal é manter tolerâncias dimensionais apertadas: Um meio de têmpera menos severo, como óleo ou gás em um forno a vácuo, é essencial para minimizar o risco de empenamento e distorção.

Em última análise, dominar o tratamento térmico é sobre controlar precisamente a estrutura interna de um material para entregar as características de desempenho exatas que uma aplicação exige.

Tabela Resumo:

| Etapa | Processo | Propósito Principal |

|---|---|---|

| 1. Austenitização | Aquecimento a >900°C (1650°F) | Transformar a estrutura em austenita para dissolver o carbono |

| 2. Permanência | Manutenção na temperatura | Garantir penetração uniforme do calor e transformação completa |

| 3. Têmpera | Resfriamento rápido (água, óleo, gás) | Aprisionar o carbono para formar a estrutura de martensita dura |

| 4. Revenimento | Reaquecimento a baixa temperatura | Aliviar a fragilidade e aumentar a tenacidade |

Pronto para alcançar propriedades de material precisas para seus componentes?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para dominar processos de tratamento térmico como endurecimento e revenimento. Seja você desenvolvendo ferramentas de corte que exigem dureza máxima ou peças estruturais que precisam de resistência superior ao impacto, nossas soluções garantem resultados controlados e repetíveis.

Entre em contato conosco hoje para discutir como nossa experiência pode ajudá-lo a otimizar seu fluxo de trabalho de tratamento térmico e entregar as características de desempenho exatas que sua aplicação exige.

Entre em contato com nossos especialistas →

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Qual é a temperatura máxima em um forno a vácuo? Depende dos seus materiais e necessidades de processo

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Posso aspirar o interior do meu forno? Um guia para limpeza DIY segura vs. Serviço Profissional

- Por que você usa vácuo no tratamento térmico? Obtenha componentes metálicos impecáveis e de alto desempenho

- Quais são as vantagens de um forno a vácuo? Alcance Pureza e Controle Superiores no Tratamento Térmico