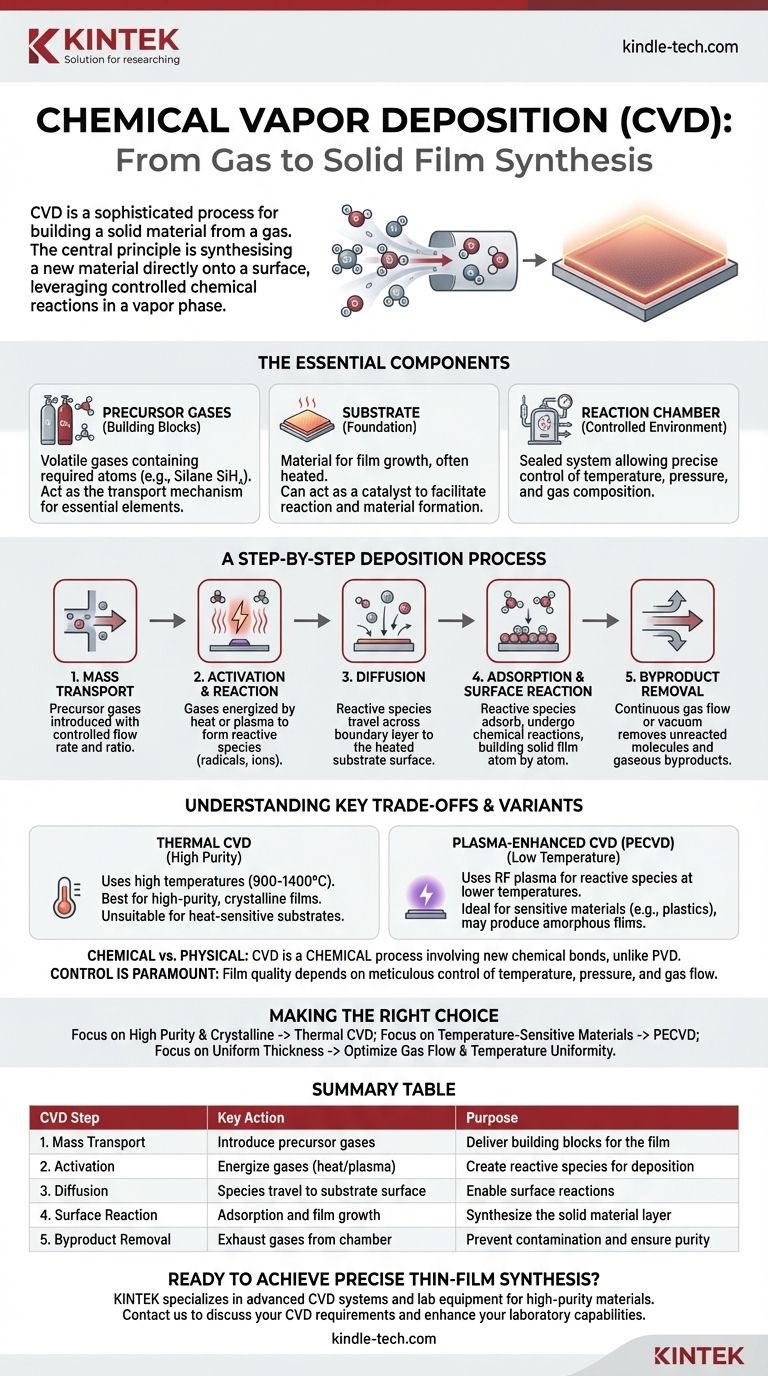

Em sua essência, a Deposição Química a Vapor (CVD) é um processo sofisticado para construir um material sólido a partir de um gás. As etapas fundamentais envolvem a introdução de gases precursores reativos em uma câmara controlada, energizando-os para induzir uma reação química e permitindo que essa reação forme um filme fino sólido em uma superfície alvo, conhecida como substrato. Todos os subprodutos gasosos restantes são então exauridos da câmara.

O princípio central da CVD não é meramente revestir uma superfície, mas sim sintetizar um novo material diretamente sobre ela. Ele aproveita reações químicas controladas em fase de vapor para construir um filme sólido de alta pureza, oferecendo controle preciso sobre a estrutura e composição do material final.

Os Componentes Essenciais de um Sistema CVD

Antes que o processo possa começar, alguns componentes-chave devem estar no lugar. Cada um desempenha um papel crítico no resultado final da deposição.

Os Gases Precursores (Os Blocos Construtores)

Precursores são gases voláteis que contêm os átomos ou moléculas específicos necessários para o filme desejado. Por exemplo, para criar um filme de silício, um precursor como o gás silano (SiH₄) pode ser usado.

Esses gases atuam como o mecanismo de transporte, levando os elementos essenciais para a câmara de reação em um estado gasoso controlado.

O Substrato (A Fundação)

O substrato é o material sobre o qual o filme fino é cultivado. Ele é frequentemente aquecido para fornecer a energia térmica necessária para impulsionar as reações químicas.

Em alguns casos, como o crescimento de grafeno em folha de cobre, o substrato também atua como um catalisador, participando ativamente da reação para facilitar a decomposição do precursor e fornecer uma superfície para a formação do novo material.

A Câmara de Reação (O Ambiente Controlado)

Todo o processo ocorre dentro de uma câmara selada. Isso permite um controle preciso sobre variáveis críticas como temperatura, pressão e composição do gás.

Este ambiente controlado é essencial para garantir que a reação ocorra conforme o planejado, levando a um filme com a pureza e as propriedades estruturais desejadas.

Uma Análise Detalhada do Processo de Deposição

O processo CVD pode ser entendido como uma sequência de cinco eventos físicos e químicos distintos.

Etapa 1: Transporte de Massa para a Câmara

O processo começa introduzindo um ou mais gases precursores na câmara de reação. Sua taxa de fluxo e proporção são cuidadosamente controladas para gerenciar a taxa de crescimento e a composição do filme final.

Etapa 2: Ativação e Reações em Fase Gasosa

Os gases são energizados, tipicamente por calor ou plasma. Essa ativação quebra as moléculas precursoras estáveis em espécies mais reativas, como radicais ou íons.

Às vezes, reações químicas preliminares podem ocorrer entre essas espécies na fase gasosa antes mesmo de atingirem o substrato.

Etapa 3: Difusão para a Superfície do Substrato

Essas espécies reativas recém-formadas então viajam ou se difundem do fluxo principal de gás através de uma camada limite para atingir a superfície do substrato aquecido.

Etapa 4: Adsorção e Reação Superficial

Esta é a etapa crítica de deposição. As espécies reativas pousam na superfície do substrato (adsorção) e sofrem outras reações químicas.

Essas reações superficiais são o que constrói o filme sólido, átomo por átomo ou molécula por molécula. Os subprodutos dessa reação são então liberados da superfície de volta para a fase gasosa.

Etapa 5: Remoção de Subprodutos

Finalmente, um fluxo contínuo de gás através da câmara, ou um sistema de vácuo, remove todas as moléculas precursoras não reagidas e os subprodutos gasosos da câmara de reação. Isso evita que contaminem o filme e abre caminho para novos reagentes.

Compreendendo as Compensações e Variantes Chave

Embora as etapas sejam consistentes, as condições sob as quais ocorrem criam distinções e compensações importantes.

CVD Térmica vs. CVD Aprimorada por Plasma (PECVD)

A fonte de energia é um diferenciador primário. A CVD térmica tradicional usa altas temperaturas (muitas vezes 900-1400 °C) para quebrar os precursores. Isso produz filmes de altíssima pureza, muitas vezes cristalinos, mas é inadequado para substratos que não podem suportar o calor.

A CVD Aprimorada por Plasma (PECVD) usa um plasma de RF para criar radicais reativos em temperaturas muito mais baixas. Isso permite a deposição em materiais sensíveis como plásticos, mas pode resultar em uma estrutura de filme diferente, muitas vezes amorfa em vez de cristalina.

Reações Químicas vs. Processos Físicos

É crucial entender que a CVD é um processo químico. O filme é o produto de novas ligações químicas que se formam no substrato.

Isso a distingue da Deposição Física a Vapor (PVD), que depende de mecanismos físicos como evaporação ou pulverização catódica para transferir material de uma fonte sólida para o substrato sem uma reação química fundamental.

A Importância do Controle

A qualidade do filme final — sua espessura, uniformidade, pureza e estrutura — depende diretamente do controle meticuloso em cada etapa. Pequenas flutuações na temperatura, pressão ou fluxo de gás podem ter impactos significativos no material final.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender essas etapas permite ver como o processo CVD pode ser ajustado para resultados específicos.

- Se o seu foco principal é criar filmes cristalinos de alta pureza (como para semicondutores ou grafeno): Você provavelmente dependerá da CVD térmica de alta temperatura, onde o controle preciso da temperatura e o substrato catalítico correto são primordiais.

- Se o seu foco principal é revestir um material sensível à temperatura (como um polímero ou um dispositivo acabado): Sua melhor opção é um método de baixa temperatura como o PECVD, que usa energia de plasma em vez de calor intenso para impulsionar a reação.

- Se o seu foco principal é alcançar uma espessura perfeitamente uniforme em uma grande área: Você deve priorizar a otimização da dinâmica do fluxo de gás e garantir a uniformidade absoluta da temperatura em todo o substrato.

Em última análise, dominar o processo CVD é controlar precisamente uma sequência de eventos químicos para construir materiais do átomo para cima.

Tabela Resumo:

| Etapa CVD | Ação Chave | Propósito |

|---|---|---|

| 1. Transporte de Massa | Introduzir gases precursores na câmara | Entregar blocos construtores para o filme |

| 2. Ativação | Energizar gases (calor/plasma) | Criar espécies reativas para deposição |

| 3. Difusão | Espécies viajam para a superfície do substrato | Permitir reações superficiais |

| 4. Reação Superficial | Adsorção e crescimento do filme no substrato | Sintetizar a camada de material sólido |

| 5. Remoção de Subprodutos | Exaurir gases da câmara | Prevenir contaminação e garantir pureza |

Pronto para alcançar uma síntese precisa de filmes finos em seu laboratório? A KINTEK é especializada em sistemas CVD avançados e equipamentos de laboratório, ajudando pesquisadores e engenheiros a construir materiais de alta pureza com controle rigoroso. Seja você trabalhando com semicondutores, grafeno ou substratos sensíveis à temperatura, nossa expertise garante resultados de deposição ideais. Entre em contato com nossa equipe hoje para discutir suas necessidades específicas de CVD e descobrir como podemos aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação

- O que é deposição química de vapor assistida por plasma? Obtenha filmes finos de alta qualidade a baixa temperatura

- O que é deposição de silício por PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- O que se entende por deposição a vapor? Um Guia para a Tecnologia de Revestimento em Nível Atômico