Em sua essência, um procedimento de brasagem é uma sequência de seis etapas fundamentais: preparação da superfície, montagem, aquecimento, fluxo do metal de adição, resfriamento e acabamento pós-brasagem. Embora as etapas sejam universais, o sucesso é determinado pelo controle preciso de variáveis como temperatura, tempo e atmosfera para criar uma ligação metalúrgica forte entre os componentes.

A chave para uma brasagem bem-sucedida não é meramente seguir uma lista de verificação, mas entender que cada etapa é uma oportunidade para controlar a qualidade final da junta. O processo é menos sobre montagem e mais sobre ciência dos materiais em ação.

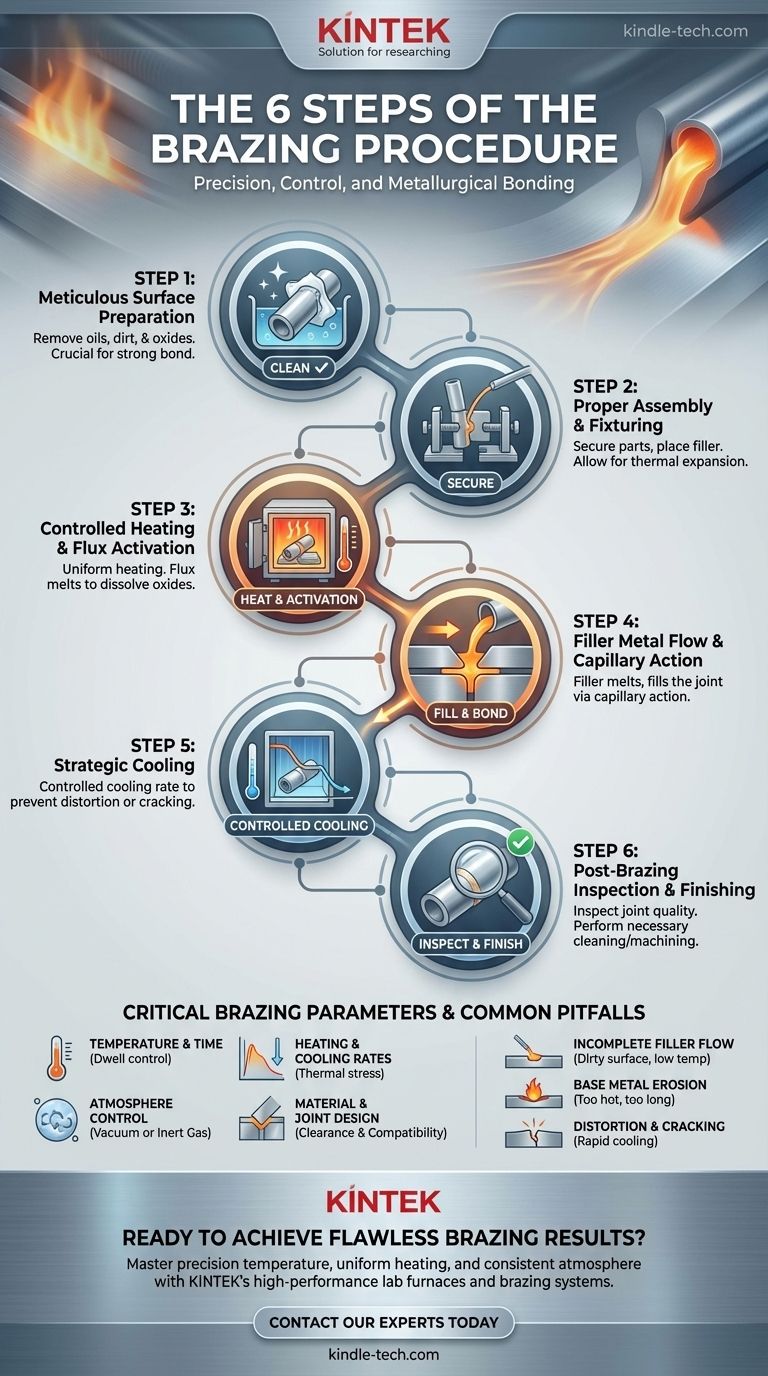

As Seis Etapas Essenciais de um Procedimento de Brasagem

Uma junta brasada bem-sucedida é o resultado de um processo disciplinado e bem controlado. Cada etapa se baseia na anterior, e uma falha em um estágio inicial comprometerá todo o resultado.

Etapa 1: Preparação Meticulosa da Superfície

Antes que qualquer aquecimento ocorra, as superfícies dos componentes a serem unidos (os metais base) devem estar perfeitamente limpas. Esta é a etapa mais crítica para garantir uma ligação forte.

Isso envolve a remoção de quaisquer óleos, graxas, sujeira e — o mais importante — óxidos. Os óxidos são camadas não metálicas que impedem que o metal de adição molhe e se ligue ao metal base. A limpeza pode envolver métodos químicos, como o uso de uma solução alcalina, ou métodos mecânicos, como jateamento abrasivo.

Etapa 2: Montagem e Fixação Adequadas

As peças limpas são então montadas em sua configuração final. O metal de adição para brasagem, na forma de um fio, pasta ou peça pré-formada, é colocado na ou perto da junta.

Os componentes devem ser mantidos firmemente no lugar durante todo o ciclo de aquecimento e resfriamento. Os dispositivos de fixação devem ser projetados para permitir a expansão térmica e minimizar o estresse nas peças.

Etapa 3: Aquecimento Controlado e Ativação do Fluxo

Todo o conjunto é aquecido uniformemente. À medida que a temperatura aumenta, qualquer fluxo aplicado será ativado.

Por exemplo, na brasagem de alumínio, o fluxo derrete entre 565-572°C (1049-1062°F). Este fluxo fundido decompõe e dissolve quaisquer óxidos superficiais remanescentes ou recém-formados, preparando o metal para o metal de adição.

Etapa 4: Fluxo do Metal de Adição e Ação Capilar

À medida que o conjunto atinge a temperatura de brasagem, o metal de adição derrete e é puxado para a fenda entre os componentes através de um fenômeno chamado ação capilar.

Esta temperatura deve estar acima do ponto de fusão do metal de adição, mas abaixo do ponto de fusão dos metais base. Na brasagem de alumínio, isso geralmente ocorre entre 577-600°C (1071-1112°F). O objetivo é que o metal de adição preencha completamente a junta.

Etapa 5: Resfriamento Estratégico

Uma vez que o metal de adição tenha preenchido a junta, o conjunto deve ser resfriado de volta à temperatura ambiente. A taxa de resfriamento é um parâmetro crítico.

O resfriamento muito rápido pode induzir estresse térmico, levando a distorção ou rachaduras. Um ciclo de resfriamento lento e controlado é geralmente preferido para garantir a estabilidade dimensional e a integridade da peça final.

Etapa 6: Inspeção e Acabamento Pós-Brasagem

Após o resfriamento, as peças são removidas do forno. Elas são inspecionadas quanto à qualidade da junta, garantindo que o metal de adição tenha fluído corretamente e criado uma ligação contínua.

Dependendo da aplicação, operações pós-brasagem podem ser necessárias. Estas podem incluir remoção de fluxo, tratamento térmico para restaurar as propriedades do material, usinagem ou acabamento de superfície.

Compreendendo os Parâmetros Críticos da Brasagem

Simplesmente executar as seis etapas não é suficiente. A verdadeira qualidade vem do domínio dos parâmetros que influenciam o resultado.

Temperatura e Tempo

Os dois parâmetros mais essenciais são a temperatura de permanência e o tempo de permanência — quão quente o conjunto fica e por quanto tempo ele permanece nessa temperatura. Pouco tempo ou temperatura e o metal de adição não fluirá; muito e você corre o risco de danificar os metais base.

Taxas de Aquecimento e Resfriamento

A velocidade com que você aquece e resfria o conjunto impacta diretamente o estresse térmico. Para formas complexas ou materiais dissimilares, taxas lentas e uniformes são cruciais para evitar distorções.

Controle da Atmosfera

A brasagem deve ocorrer em uma atmosfera controlada para evitar a rápida oxidação das superfícies metálicas quentes. Isso é conseguido com um fluxo químico (que cobre a junta) ou realizando o processo em um forno a vácuo ou em uma atmosfera de gás inerte.

Material e Design da Junta

A escolha dos metais base, metal de adição e fluxo deve ser compatível. Além disso, a folga ou espaçamento da junta é projetada para promover a ação capilar. Muito larga, e o metal de adição não preencherá a fenda; muito apertada, e ele não conseguirá fluir.

Armadilhas Comuns e Por Que Elas Ocorrem

Compreender o que pode dar errado fornece insights sobre como fazer dar certo. A maioria das falhas de brasagem pode ser rastreada até a falta de controle sobre um parâmetro chave.

Fluxo Incompleto do Metal de Adição

Este é o defeito mais comum e é quase sempre causado por limpeza inadequada ou temperatura imprópria. Se houver óxidos presentes, o metal de adição não consegue molhar a superfície. Se a temperatura for muito baixa, o metal de adição será lento e não será puxado para a junta.

Erosão do Metal Base

Se a temperatura de permanência for muito alta ou o tempo de permanência for muito longo, o metal de adição pode começar a ligar-se e corroer o metal base. Isso enfraquece os componentes e pode arruinar a peça.

Distorção e Rachaduras

Essas falhas são tipicamente causadas por gerenciamento térmico inadequado. O resfriamento rápido ou não uniforme induz tensões internas que empenam ou racham o conjunto, especialmente na junta brasada.

Otimizando Seu Processo de Brasagem

Seus objetivos específicos ditarão quais parâmetros exigem mais foco. Você deve sempre determinar seu processo ideal por meio de testes experimentais.

- Se seu foco principal é a máxima resistência da junta: Priorize a preparação meticulosa da superfície e garanta que toda a junta atinja a temperatura de brasagem correta e uniforme.

- Se seu foco principal é a estabilidade dimensional: Controle suas taxas de aquecimento e resfriamento com extremo cuidado e use dispositivos de fixação bem projetados que permitam a expansão térmica.

- Se seu foco principal é a repetibilidade em alto volume: Documente e padronize cada parâmetro, desde a concentração da solução de limpeza até os perfis de temperatura do forno e as taxas de resfriamento.

Ao passar de simplesmente seguir etapas para controlar ativamente os parâmetros subjacentes, você ganha domínio sobre o processo de brasagem e garante um resultado de alta qualidade sempre.

Tabela Resumo:

| Etapa | Ação Chave | Propósito |

|---|---|---|

| 1. Preparação da Superfície | Limpar metais base de óleos, sujeira e óxidos | Garantir que o metal de adição possa molhar e ligar-se à superfície |

| 2. Montagem e Fixação | Posicionar peças e metal de adição; fixar com dispositivos | Manter os componentes no lugar durante os ciclos térmicos |

| 3. Aquecimento e Ativação do Fluxo | Aquecer o conjunto uniformemente; ativar o fluxo | Derreter o fluxo para dissolver óxidos; atingir a temperatura de brasagem |

| 4. Fluxo do Metal de Adição | O metal de adição derrete e flui por ação capilar | Preencher completamente a fenda da junta para formar uma ligação contínua |

| 5. Resfriamento | Controlar a taxa de resfriamento de volta à temperatura ambiente | Minimizar estresse térmico, distorção e rachaduras |

| 6. Acabamento Pós-Brasagem | Inspecionar a junta e realizar qualquer limpeza/usinagem necessária | Garantir a qualidade da junta e a integridade final da peça |

Pronto para alcançar resultados de brasagem impecáveis? O equipamento certo é crítico para controle preciso de temperatura, aquecimento uniforme e gerenciamento consistente da atmosfera.

A KINTEK é especializada em fornos de laboratório de alto desempenho e sistemas de brasagem projetados para confiabilidade e repetibilidade. Seja você trabalhando em P&D ou produção de alto volume, nossas soluções ajudam você a dominar parâmetros como tempo de permanência, taxas de aquecimento/resfriamento e controle da atmosfera.

Vamos otimizar seu processo de brasagem juntos. Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas de aplicação.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas

- Quais são os diferentes tipos de soldagem por brasagem? Um guia para escolher a fonte de calor certa

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto