Os principais parâmetros para a Sinterização por Plasma de Faísca (SPS) são a temperatura de sinterização, a pressão mecânica aplicada, a taxa de aquecimento e o tempo de manutenção na temperatura de pico. Essas variáveis são controladas por meio de uma Corrente Contínua (CC) pulsada que passa por uma matriz condutora e pelo próprio material, permitindo uma combinação única de aquecimento Joule, efeitos de plasma e deformação plástica para consolidar pós rapidamente.

A Sinterização por Plasma de Faísca não é simplesmente uma maneira mais rápida de aquecer um material. Seu poder reside no controle preciso e sinérgico de um campo elétrico e pressão mecânica para alcançar a densificação total em temperaturas mais baixas e em muito menos tempo do que os métodos convencionais.

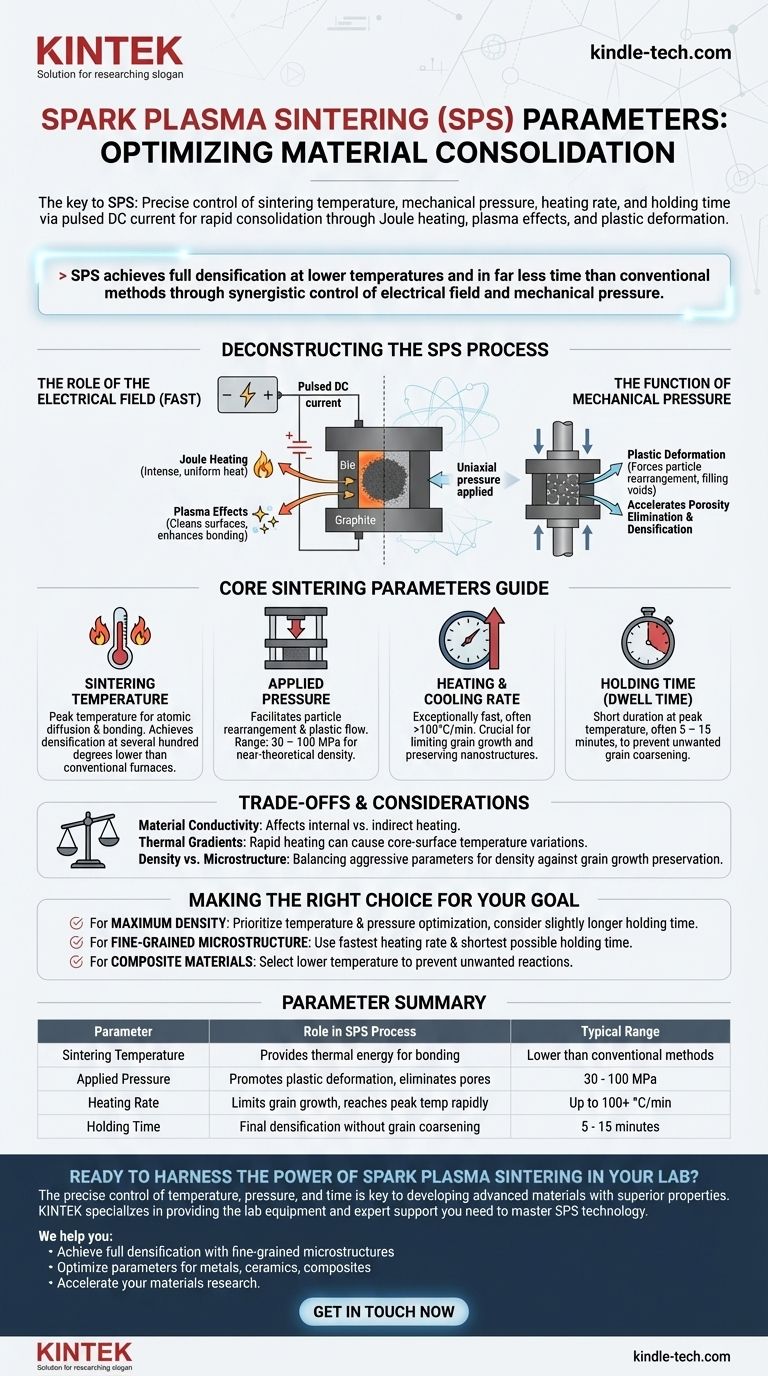

Desconstruindo o Processo SPS

Para controlar eficazmente os parâmetros, você deve primeiro entender os mecanismos centrais que diferenciam o SPS da sinterização tradicional. O processo depende da aplicação simultânea de pressão e de uma corrente elétrica de alta amperagem.

O Papel do Campo Elétrico

O SPS, também conhecido como Técnica de Sinterização Assistida por Campo (FAST), usa uma corrente CC pulsada. Esta corrente é a fonte de dois fenômenos de aquecimento primários.

Primeiro é o aquecimento Joule, onde a resistência elétrica da matriz de grafite e do compacto de pó gera calor intenso, rápido e uniforme.

Segundo é o efeito "plasma de faísca", mais debatido. A teoria sugere que descargas elétricas localizadas podem ocorrer nas lacunas entre as partículas de pó, criando pequenos bolsões de plasma. Este plasma limpa as superfícies das partículas de óxidos e contaminantes, o que melhora dramaticamente a difusão e a ligação.

A Função da Pressão Mecânica

Enquanto o campo elétrico aquece o material, uma pressão uniaxial é constantemente aplicada. Esta força mecânica serve a um propósito crítico: promove a deformação plástica das partículas aquecidas e amolecidas.

Essa pressão força as partículas a se rearranjarem, deslizarem umas sobre as outras e se deformarem para preencher os vazios entre elas, acelerando a eliminação da porosidade e impulsionando o material em direção à densidade total.

Um Guia para os Parâmetros Centrais de Sinterização

Dominar o SPS envolve equilibrar os quatro parâmetros a seguir para se adequar ao seu material específico e ao resultado desejado.

Temperatura de Sinterização

Esta é a temperatura de pico que o material atinge durante o ciclo. Ela fornece a energia térmica necessária para a difusão atômica e a ligação das partículas. Uma vantagem fundamental do SPS é sua capacidade de alcançar a densificação em temperaturas várias centenas de graus mais baixas do que os fornos convencionais.

Pressão Aplicada

Tipicamente variando de 30 a 100 MPa, a pressão é essencial para facilitar o rearranjo das partículas e o fluxo plástico. Uma pressão mais alta pode ajudar a fechar os poros finais e alcançar a densidade quase teórica, mas uma pressão excessiva pode danificar a ferramenta ou a amostra.

Taxa de Aquecimento e Resfriamento

O SPS permite taxas de aquecimento excepcionalmente rápidas, muitas vezes excedendo 100°C por minuto. Essa velocidade é crucial para limitar o crescimento de grãos, o que permite a consolidação de materiais nanoestruturados ou de grão fino, preservando suas microestruturas únicas.

Tempo de Manutenção (Dwell Time)

Este é o tempo em que a amostra é mantida na temperatura de sinterização de pico. Devido à eficiência dos mecanismos de aquecimento e pressão, os tempos de manutenção no SPS são notavelmente curtos, muitas vezes apenas de 5 a 15 minutos. Isso evita ainda mais o crescimento excessivo de grãos indesejado.

Compreendendo as Compensações e Considerações

Embora poderoso, o SPS não é uma solução única para todos os casos. Alcançar resultados ótimos requer uma consciência de sua física subjacente e limitações potenciais.

A Condutividade do Material é Fundamental

A condutividade elétrica do seu compacto de pó tem um impacto significativo. Para materiais condutores (como metais ou fases MAX), a corrente passa pela própria amostra, causando aquecimento interno direto. Para materiais isolantes (como muitas cerâmicas), a amostra é aquecida indiretamente pela matriz de grafite quente circundante.

Risco de Gradientes Térmicos

Embora o aquecimento seja rápido, gradientes de temperatura podem se desenvolver entre o núcleo e a superfície de uma amostra grande ou de baixa condutividade. Isso pode levar a variações na densidade e na microestrutura em toda a peça final, exigindo um ajuste cuidadoso dos parâmetros para mitigar.

Equilibrando Densidade e Microestrutura

Existe uma compensação inerente entre alcançar a densidade total e preservar uma microestrutura de grão fino. Parâmetros agressivos — alta temperatura, alta pressão ou longos tempos de manutenção — produzirão uma peça muito densa, mas também podem causar crescimento indesejável de grãos. O objetivo é encontrar a janela de processamento que atinja a densidade necessária, minimizando a mudança microestrutural.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros ideais dependem inteiramente do seu objetivo. Use as seguintes diretrizes como ponto de partida para a otimização do processo.

- Se o seu foco principal é alcançar a densidade máxima: Priorize a otimização da temperatura e da pressão aplicada, potencialmente usando um tempo de manutenção ligeiramente mais longo para garantir que toda a porosidade seja eliminada.

- Se o seu foco principal é preservar uma microestrutura de grão fino: Use a taxa de aquecimento mais rápida possível e o tempo de manutenção mais curto que atinja sua densidade mínima aceitável.

- Se o seu foco principal é sinterizar um material compósito: Selecione cuidadosamente uma temperatura de sinterização mais baixa para evitar reações químicas indesejadas ou difusão entre as diferentes fases.

Dominar esses parâmetros permite que você aproveite todo o potencial da Sinterização por Plasma de Faísca para fabricar materiais avançados que simplesmente não são possíveis com técnicas convencionais.

Tabela Resumo:

| Parâmetro | Papel no Processo SPS | Faixa Típica |

|---|---|---|

| Temperatura de Sinterização | Fornece energia térmica para difusão atômica e ligação. | Frequentemente várias centenas de graus abaixo dos métodos convencionais. |

| Pressão Aplicada | Promove o rearranjo de partículas e a deformação plástica para eliminar poros. | 30 - 100 MPa |

| Taxa de Aquecimento | Limita o crescimento de grãos ao atingir rapidamente a temperatura de sinterização. | Até 100+ °C/min |

| Tempo de Manutenção | Permite a densificação final na temperatura de pico sem crescimento excessivo de grãos. | 5 - 15 minutos |

Pronto para aproveitar o poder da Sinterização por Plasma de Faísca em seu laboratório?

O controle preciso de temperatura, pressão e tempo é fundamental para desenvolver materiais avançados com propriedades superiores. A KINTEK é especializada em fornecer o equipamento de laboratório e o suporte especializado de que você precisa para dominar a tecnologia SPS.

Nós ajudamos você a:

- Alcançar densificação total enquanto preserva microestruturas de grão fino.

- Otimizar parâmetros de sinterização para metais, cerâmicas e compósitos.

- Acelerar sua pesquisa de materiais com consolidação rápida e eficiente.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções SPS podem avançar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- O que é o método de sinterização por plasma? Desbloqueie a fabricação rápida e de alta densidade de materiais

- O que é o processo de sinterização por plasma? Obtenha uma Densificação Rápida e de Alto Desempenho de Materiais

- O que é o processo de sinterização por plasma de faísca? Um caminho rápido para materiais densos e de grão fino

- Qual é o mecanismo do SPS? Desbloqueando a Densificação Rápida e a Baixa Temperatura

- O que é a sinterização por plasma de faísca de polímeros? Crie Rapidamente Materiais Densos e de Alto Desempenho